Download Parte 1 - Laboratório de Metrologia e Automatização

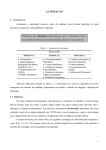

Transcript