Download tese_pedro reis_mem-mtf_[final] - Repositório Científico do Instituto

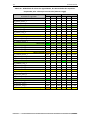

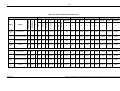

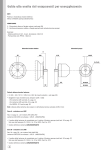

Transcript