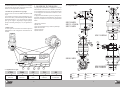

Download 2. DATI TECNICI: 3. STATO DI FORNITURA

Transcript