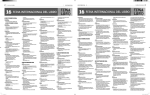

Download Manuale per un lavoro sicuro in Agricoltura

Transcript