Download Specifica tecnica - Ministero della Difesa

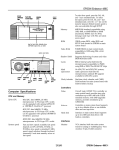

Transcript