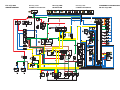

Download impianto di iniezione carburante

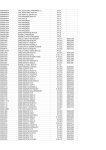

Transcript