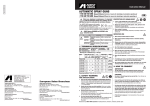

Download FABBRICATORE ELETTRONICO MODULARE DI GHIACCIO IN

Transcript