Download atlas 160

Transcript

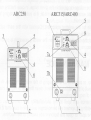

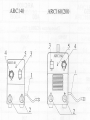

Soldadora Inverter Manual del Propietario TIPO: ARC130, ARC160, ARC160C, ARC200, ARC200B, ARC250, ARC315, ARC400, ARC400B, ARC500 MANUAL DEL USUARIO · SERIE ARC 0 1 Para su seguridad E Solamente puede trabajar sin peligro con el aparato si lee íntegramente las instrucciones de manejo y seguridad, ateniéndose estrictamente a las recomendaciones allí comprendidas. Déjese instruir prácticamente en el manejo antes de la primera aplicación. Considere las prescripciones contra accidentes vigentes en su país*. Antes de iniciar los trabajos de soldadura retirar los disolventes, desengrasantes y demás materiales combustibles que pudieran encontrarse en el área de trabajo. Caso de existir materiales combustibles estacionarios, cubrirlos adecuadamente. Soldar únicamente si el aire del ambiente no contiene polvo, vapores de ácidos, gases o sustancias combustibles en alta concentración. Tener especial cautela al efectuar trabajos de reparación en sistemas de tuberías y recipientes que contengan o que hayan contenido combustibles líquidos o gases. El líquido refrigerante contiene agua y alcohol y puede resultar inflamable bajo circunstancias especiales. No exponer el aparato a la lluvia, ni regarlo, ni tratarlo con chorro de vapor. Jamás suelde sin una careta de soldar. Advierta a las personas en el entorno sobre la peligrosidad de la radiación emitida por el arco voltaico. Emplee un extractor adecuado para aspirar los gases y vapores producidos al trabajar. Utilice un aparato respiratorio si existiese el riesgo de aspirar los vapores producidos al soldar o cortar. En caso de que durante el trabajo se dañe o se seccione el cable, no tocarlo, sino extraer inmediatamente el enchufe de la red. Jamás utilizar el aparato si el cable estuviese dañado. Tenga siempre un extintor a su alcance. Tras finalizar los trabajos de soldadura efectuar un control de incendio según las disposiciones vigentes en su país. Jamás intente desarmar el manoreductor. Sustituir un manoreductor defectuoso. m Prestar atención a que el cable de conexión haga buen contacto con la pieza cerca del punto de soldadura. No deje circular la corriente de soldar a través de cadenas, rodamientos de bolas, cables de acero, conductores de protección, etc. puesto que pueden llegar a fundirse. m Bloquear las ruedas con los dispositivos correspondientes en el lugar de aplicación del equipo. m Asegúrese Vd. y el aparato adecuadamente al trabajar en lugares elevados o inclinados. m El aparato debe conectarse solamente a una red con una toma de tierra reglamentaria. La toma de corriente y los cables de prolongación deben disponer de un conductor de protección en correctas condiciones. m Ponerse una vestimenta de protección, guantes y un mandil de cuero. m Cercar el puesto de trabajo con cortinas o tabiques móviles. m No descongele tubos o conductores con ayuda del aparato de soldar. m En recipientes cerrados, al trabajar en espacios restringidos, y al existir un riesgo mayor de accidente de origen eléctrico, deben emplearse solamente aparatos con el símbolo S . m Desconecte el aparato y cierre la válvula de la botella en las pausas de trabajo. m Asegure la botella de gas contra caída con la cadena de seguridad. m Al transportar el aparato desmontar la botella de gas. m Extraer el enchufe de red de la toma de corriente si va a cambiar el lugar de emplazamiento, o antes de manipular en el aparato. *) Por favor, considere las prescripciones contra accidentes vigentes en su país. 2 Elemento del aparato 1 Antorcha 2 Manoreductor 3 Botella de gas* 4 Bandeja 5 Puntos de enganche 6 Asa 7 Panel de mando 8 Conexiones 9 Entrada de aire 10 Ruedas 11 Interruptor principal 12 Indicador de la corriente y tensión de soldar** 13 Pinza de masa 14 Conector hembra para cable de masa a la pieza *) Accesorio especial **) Opción Los accesorios descritos o ilustrados pueden no corresponder con el material que se adjunta de serie. 3 Utilización reglamentaria El aparato ha sido proyectado para soldar acero, aluminio y aleaciones a nivel profesional e industrial. 4 Protección del aparato El aparato va protegido electrónicamente contra sobrecarga. Antes de comenzar a soldar, cierre la tapa lateral. Antes de comenzar a soldar conectar la pieza de trabajo y el aparato con el cable de conexión previsto para ello. Desprender los restos de soldadura en la pared interior de la boquilla de gas con una tenaza especial adecuada. Pulverice la pared interior de la boquilla de gas con un medio separador o utilice una pasta protectora de boquillas. Ello evita que se adhiera el material que salpica al soldar. Pulverice el material oblicuamente para evitar que se obturen los orificios de salida del gas protector. Soportar el aparato solamente por los puntos de enganche previstos. No eleve el aparato apoyándolo por la carcasa con una carretilla elevadora u otro dispositivo semejante. 5 Emisión de ruido El nivel de ruido del aparato, determinado bajo carga nominal en el punto de trabajo máximo según EN 60 974, es inferior a 70 dB (A). 6 Comprobación según prescripción contra accidentes Los usuarios que empleen equipos para soldar a nivel profesional están obligados ha hacer revisar periódicamente, en un intervalo adecuado a su utilización, el funcionamiento seguro de estos equipos para soldar conforme a la norma VDE 0544-207. . Asimismo deberá realizarse un control de seguridad en caso de haber modificado o reparado el equipo. ¡ Atención ! : Las pruebas de seguridad del equipo pueden llegar a dañarlo si éstas se realizan inadecuadamente. Informaciones más detalladas sobre el control de la seguridad de equipos para soldar pueden obtenerse en los puntos de servicio oficiales . 7 Compatibilidad electromagnética (CEM) Este producto satisface las normas de CEM actualmente vigentes. Observe lo siguiente: m El aparato ha sido proyectado para que el profesional e industrial efectúen trabajos de soldadura bajo las condiciones normales respectivas. La aplicación en otros entornos (p. ej. en zonas residenciales) puede provocar interferencias en otros aparatos eléctricos. m En la puesta en marcha pueden presentarse problemas de origen electromagnético en: – Cables de alimentación, cables del control, conductores de señal y telecomunicación en las proximidades del dispositivo de soldar y de corte – Receptores y emisores de televisión y radiodifusión – Ordenadores y dispositivos de control – Dispositivos protectores en instalaciones comerciales (p. ej. instalaciones de alarma) – Marcapasos y audífonos – Dispositivos de calibrado o medición – En aparatos especialmente sensibles a las interferencias En caso de interferir a otros dispositivos en las inmediaciones, puede ser necesario tener que efectuar un apantallado adicional. m El área afectado a considerar, puede superar incluso los límites del propio terreno. Esto es dependiente del tipo de edificio y de las actividades que en él se lleven a cabo. Utilice el aparato de acuerdo a las indicaciones e instrucciones del fabricante. La empresa aplicadora del aparato es responsable de la instalación y operación del aparato. En caso de presentarse interferencias de origen electromagnético es responsabilidad de la empresa aplicadora solventar estos problemas (dado el caso, con el soporte técnico del fabricante). Es importante conservar este manual y comprender sus instrucciones para el futuro mantenimiento de la maquina. Las advertencias siguientes se incluyen para garantizar la seguridad del usuario y del medio ambiente. Léanse atentamente todas las instrucciones antes de instalar y utilizar el equipo. Una vez abierto el embalaje, compruebe que la maquina no haya sufrido daños. En caso de duda pongase en contacto con el centro de asistencia técnica. El equipo tiene que utilizarlo exclusivamente personal cualificado. Los ARC son generadores con inverter que pueden realizar los siguientes tipos de soldadura: - MMA - TIG CONTINUO Los TIG pueden realizar los siguientes tipos de soldadura: - MMA - TIG CONTINUO - TIG PULSADO - Dos tiempos con alta frecuencia - Cuatro tiempos con alta frecuencia El inverter tiene: - Un panel de mandos delantero - Un panel trasero con una toma de gas* y cable de alimentación - Una toma de soldadura positiva (+) una toma de soldadura negativa (-) una toma de gas y un conector soplete en la parte delantera. La maquina tambien puede conctarse a motogeneradores siempre que tengan una tensión estabilizada. La maquina debe utilizarse en sitios secos y bien ventilados. Prestar atención para evitar que el ventilador de la maquina pueda aspirar algun tipo de polvo metalico hacia su interior puesto que ello podria provocar daños a los circuitos electrónicos. Se prohibe conectar mas de un generador inverter en serie o en paralelo. Al instalar la maquina deben respetarse las condiciones y normas locales de seguridad. Cuando la soldadora este en funcionamiento todos sus resguardos y tapas tienen que estar cerrados y bien fijados. No exponer la soldadura al sol directo e intenso ni a la lluvia torrencial ya que el equipo es conforme con el grado de protección requerido por la norma IP23 Los cables de soldadura tendran que ponerse cerca o sobre el nivel del suelo durante la soldadura. El operador tiene que ponerse guantes prendas de vestir calzado y casco o gorra de soldador de protección e ignifugos para protegerse de eventuales peligros de electrocución de cenizas y de salpicaduras de soldadura. El operador debe protegerse los ojos con mascara protectora para soldaduras con filtros de seguridad conformes con la ley tiene que saber que ademas que durante la soldadura electrica se emiten RADIACIONES ULTRAVIOLETAS y por consiguiente debe proteger tambien el rostro de las radiaciones los rayos ultravioletas producen el mismo efecto de las quemaduras solares sobre la piel sin protección. El operador tiene la obligación de informar a todas las personas que se encuentran cerca de la zona de soldadura sobre los riesgos que la soldadura comporta facilitándoles adecuados medios de protección. Es muy importante asegurar una ventilación suficiente especialmente cuando la soldadura se efectua en lugares cerrados. Sugerimos la utilización de apropiados extractores de humos para evitar el riesgo de intoxicación por humos o gases generados por el proceso de soldadura . El operador debe eliminar todos los materiales inflamables del area de trabajo para prevenir todo eventual riesgo de incendio. El operador NUNCA DEBE SOLDAR contenedores que hayan anteriormente contenido gasolina lubricantes gases o similares sustancias inflamables aunque haga mucho tiempo que el contenedor esta vacio. EL RIESGO DE EXPLOSION ES MUY ELEVADO . El operador debe todos los reglamentos especiales que debe cumplir cuando suelde en lugares cerrados con elevado riesgo de explosion . Para prevenir la electrocución se recomienda.. No trabajar en ambientes humedos o mojados. No usar la soldadora si sus cables estan dañados de alguna manera . Comprobar que el sistema de toma de tierra de la instalación electrica este correctamente conectado y que funcione. El operador tiene que estar aislado de los componentes metalicos conectados a la masa La toma de tierra de la pieza en la que se trabaja puede aumentar el riesgo de accidente para el operador. ATENCIÓN las descargas de alta frecuencia HF que se producen durante el cebado del arco electrico en la modalidad TIG HF alcanzan voltajes muy elevados. NORMATIVA EN 60974-1 .TENSIÓN ASIGNADA EN VACIO. Durante el funcionamiento de la maquina la tensión mas alta con la que puede entrarse en contacto es la tensión en vacio entre las tomas de soldadura.en nuestro generador esta tensión es de 54v. La máxima tensión en vacio de la soldadura la establece normativas nacionales e internacionales (EN 60974-1) según el tipo de corriente de soldadura que se utlice de su forma de onda y de los peligros que deriven del sitio del trabajo Estos valores no son aplicables a las tensiones de cebado y de estabilización del arco que podrían superponerse . La tensión asignada en vacio para todas las regulaciones posibles no debe superar los valores correspondientes a los varios casos indicados. En el caso 1las soldadoras de corriente continua con rectificador tienen que estar fabricadas de manera que en caso de averia del rectificador (por ejemplo circuito abierto cortocircuito o carencia de fases) no puedan superarse los valores admitidos.las soldadoras de este tipo pueden estar marcadas con el símbolo: S . ANTES DE ABRIR LA MAQUINA : Apagar la maquina y desconectarla de la maquina de corriente . El mantenimiento de la maquina puede efectuarlo exclusivamente personal autorizado por esta sociedad. COMPATIBILIDAD ELECTROMAGNÉTICA (EMC) Esta soldadora es conforme con la norma EN50199 no obstante las emisiones electromagnéticas generadas (incluidas las generadas por el cebado con HF)podrían resultar incompatibles con los máximos niveles admitidos para algunas clases de aparatos eléctricos como: Dispositivos electrónicos ( radio TV videos telefonos instalaciones antirrobo etc) El operador es responsable de la instalación y uso de la soldadura , en caso de eventuales anomalias de funcionamiento de otros dispositivos situados cerca del generador se aconseja suspender la operación. SOLDADURA TIG 2T HF Acercar el soplete a la pieza que debe soldarse hasta la punta del electrodo a 2 o 3 mm de distancia de la pieza. Apretar y mantener apretado el pulsador del soplete Sin tocar la pieza el arco se ceba y las descargas de tensión de hf se detienen automáticamente Soltar el pulsador para empezar el procedimiento de acabado de la soldadura. La corriente alcanzara el valor de corriente final programado en el tiempo establecido en la rampa de decremento escogida El arco electrico se apaga El suministro de gas sigue durante el tiempo programado de POST-GAS SOLDADURA TIG 4T HF Acercar el soplete a la pieza que debe soldarse hasta la punta del electrodo a 2 o 3 mm de distancia de la pieza Apretar y soltar el pulsador del soplete Sin tocar la pieza el arco se ceba y las descargas de tensión de hf se detienen automáticamente Apretar y mantener apretado el pulsador para empezar el procedimiento de acabado de la soldadura La corriente alcanzara el valor de corriente final programado en el tiempo establecido en la rampa de decremento escogida El arco electrico permanece encendido hasta que se suelte el pulsador El arco electrico se apaga El suministro de gas sigue durante el tiempo programado de POST-GAS El generador tiene que estar alimentado con una tensión nominal de 1x230 +- 15% La instalación electrica tiene poder suministrar la potencia máxima requerida por el inverter, tiene que ser conforme con las normativas del pais en el que se efectua la instalación y estar realizada por personal experto. SOLDADURA TIG La modalidad TIG preve el cebado del arco electrico entre un electrodo infusible y la pieza a soldar en atmosfera protegida por gas inerte En el procedimiento TIG lift-arc se obtiene el cebado por contacto, seprograma una baja corriente de cortocircuito para limitar al minimo las inclusiones de tunsteno en la pieza a soldar, esta soldadura no garantiza una soldadura de alta calidad al inicio del cordón. Para evitar totalmente las inclusiones de tunsteno es preciso que el electrodo no toque la pieza que se suelda, para ello se utiliza un cebado con descarga de alta frecuencia HF que permite el cebado a distancia del arco electrico En muchos casos es util tener dos corrientes de soldadura programadas previamente y poder pasar fácilmente de una corriente a la otra (pulsado). Para mejorar la calidad de la parte final del cordón de soldadura se puede controlar la rampa de decremento de la corriente de soldadura y el tiempo de post-gas. La soldadura TIG se utiliza en las soldaduras que deben presentar un optimo aspecto visual con un reducido numero de mecanizaciones sucesivas a la soldadura, esto requiere una correctapreparacion y limpieza de los bordes a asoldar. Las varillas de material de aportación tienen que tener propiedades mecanicas similares a las del material que suelda. Como gas de protección se utiliza siempre el argon puro en cantidades variables según la corriente de soldadura escogida. En funcion del tipo de soldadura que debe obtenerse y del tripo de material que se este soldando puede escogerse la polaridad de soldadura: - Polaridad directa: La polaridad mas usada y que permite soldar la mayor parte de los materiales es la polaridad directa, es decir se monta el soplete en la toma negativa y la pinza de masa en la toma positiva, esta polaridad permite un desgate limitado del electrodo porque la mayor parte del calor se concentra en la pieza que se esta soldando. Esta polaridad se utiliza para la soldadura de materiales con elevada conductibilidad termica, como el cobre , pero tambioen en la soldadura de aceros en la que se aconseja el uso de electrodos de tunsteno toriado de color rojo. - Polaridad directa con corriente pulsada: La corriente pulsada permite un mejor control del baño de soldadura y asegura una restringida zona térmicamente alterada, con menores deformaciones y menor peligro de inclusiones gaseosas y de grietas en caliente. Al aumentar la frecuancia se obtiene un arco de soldadura mas estable y concentrado, esto permite obtener soldaduras de mayor calidad en materiales de espesor mas delgado. - Polaridad inversa: Permita la soldadura de aleaciones recubiertas de una capa de oxido refractario (cuya temperatura de fusion es mayor a la del metal), en este caso se monta el splete sobre la toma positiva y la masa en la negativa. Esta polaridad somete al electrodo a una elevada cantidad de calor con el consiguiente desgaste del mismo. SOLDADURA MMA CON ELECTRODO REVESTIDO Para obtener buenas soldaduras es necesario trabajar en piezas metalicas limpias. En la preparación de los bordes a soldar hay que cosiderar su espesor, el tipo de union, la posición de la soldadura y las exigencias del proyecto. Normalmente se preparan bordes en V pero con espesores gruesos se aconseja tener bordes en X. El fabricante de electrodos especifica mejor la corriente de soldadura para cada tipo de soldadura para cada tipo de electrodo. El tipo de electrodo a utilizar depende del espesor del material a soldar y de su posición. Introducir el electrodo escogido en la pinza portaelectrodo. Por rozamiento del electrodo contra el material a soldar conectado a la pinza masa, cebar el arco electrico; seguidamente levantar lentamente la pinza portaelectrodo hasta la distancia de soldadura normal. Para mejorar el encendido del arco sesuministra una corriente inicial mas alta respecto a la corriente de soldadura. El electrodo al fundirse se deposita de forma de gogats en la pieza que se suelda y su revestimiento exterior, al consumarse , suministra el gas protector de la soldadura. Para facilitar la fluidez del arco de soldadura durante el desprendimiento de las gotas, que pueden provocar un cortocircuito entre el electrodo y el baño de soldadura se suministra un incremento momentáneo de la corriente de soldadura evitando asi el apagado del arco. Si el electrodo se queda pegado ala pieza que se desea soldar existe la funcion antistick que tras un determinado tiempo de cortocircuito, disminuye la potencia del inverter y se consigue de esta manera desenganchar el electrodo. INSTRUCCIONES INTRODUCCIÓN A LAS SOLDADORAS DE CORRIENTE CONTINUA (CC) ¡Ante todo, gracias por usar nuestras soldadoras! Nuestras soldadoras están fabricadas con tecnología inverter avanzada. El suministro de energía inverter, en primer lugar, rectifica la frecuencia de trabajo a 50/60HZ CC, y en segundo lugar eleva la frecuencia con un Transistor Bipolar de Puerta Aislada (IGBT) de alta potencia (hasta los 15KHZ), a parte de rectificarla; además, usa modulación PWM para extraer la energía de CC. del transistor de alta potencia, para reducir así notablemente el peso y volumen del transformador de corriente y elevar la eficiencia hasta un 30%. El sistema de conducción del arco emplea el principio de la vibración de Alta Frecuencia (HF). Sus características principales son: estabilidad, firmeza, portabilidad, ahorro de energía y ausencia de ruidos. La aparición de las soldadoras inverter se considera una revolución en la industria de la soldadura. Las características de la serie MMA son: funciones perfectas y satisfacción de cualquier tipo de necesidad de soldadura, especialmente en espacios que requieren soldadura de alta calidad, por ejemplo, tuberías, calderas, contenedores de compresión al vacío, etc… Les damos a todos la bienvenida al uso de nuestros productos y les invitamos a que nos transmitan sus sugerencias; así, todos contribuiremos a mejorar nuestros productos y servicios. 1. El mantenimiento del motor principal es de un año, excluidos los repuestos. 2. Durante el período de mantenimiento, cualquier reparación es gratuita excepto cuando el daño causado haya sido intencionado. 3. No está permitido que los usuarios abran, reparen o cambien las piezas. Ud. sería responsable del consiguiente daño y nuestra empresa no se haría cargo del mismo. MANUAL DEL USUARIO · SERIE ARC 1 I. 1-1. El parámetro principal Parámetro TIPO PARÁMETRO ARC130 Voltaje de energía entrante (V, Hz) Índice de corriente entrante (A) Índice de voltaje saliente (V) Ajuste de corriente saliente (A) Fuerza del ARCO (A) Ciclo de trabajo (%) Voltaje sin carga (V) Pérdida sin carga (W) Eficiencia (%) Factor de energía Clase de Aislamiento Clase de protección Peso (kg.) Dimensiones (mm.) TIPO PARÁMETRO Voltaje energía entrante (V, Hz) Índice de corriente entrante (A) Ajuste de corriente saliente (A) Ajuste de corriente saliente (A) Fuerza del ARCO (A) Ciclo de trabajo (%) Voltaje sin carga (V) Pérdida sin carga (W) Eficiencia (%) Factor de energía Clase de Aislamiento Clase de protección Peso (kg.) Dimensiones (mm.) ARC160(C) ARC200 ARC200B ARC250 Tres fases AC380+/10%,50/60 Fase única AC220+/-10%, 50/60 18.8 24 32 32 15 25 27 28 28 30 10~120 30~160 20~200 20~200 20~250 ---- ---- ---- 0~100 0~100 35 60 40 60 60 50 70(90) 56 62 54 30 40 40 40 60 85 0,93 85 0,93 85 0,93 85 0,93 85 0,93 B B B B B IP21 8 IP21 8 IP21 8 IP21 10 IP21 15 260x122x186 371x155x295 371x155x295 425x205x355 480x210x310 ARC315 ARC400 ARC400B ARC500 Fase única AC380+/-10%, 50/60 20 28 28 38 33 36 36 40 20~315 20~400 20~400 20~500 0~100 0~100 0~100 0~100 60 69 40 67 60 67 60 67 80 100 100 100 85 0,93 85 0,93 85 0,93 85 0,93 B B B B IP21 18 450x300x290 IP21 28 565x305x495 IP21 35 540x365x370 IP21 35 540x365x370 MANUAL DEL USUARIO · SERIE ARC 2 II. INSTALACIÓN (Dibujo) 1) Cable de entrada 2) Conexión a tierra 3) Salida 4) Salida 5) Antorcha de mando 6) Pieza de trabajo 7) Conexión a tierra 2-1 Conexión de los cables de energía 1) Cada máquina está equipada con cables de energía primarios, de acuerdo con el voltaje de entrada. Conecte el cable primario al tipo de voltaje correspondiente. 2) El cable primario debe conectarse a la toma adecuada para evitar la oxidación. 3) Use un multímetro para comprobar si el valor de voltaje varía en el rango dado. 2-2 Conexión de los cables de salida 1) Cada soldadora tiene dos tomas de aire. Conecte el enchufe a la toma en el tablero de conexiones, ténselo y asegúrese de que está bien conectado para que no cause daños en el enchufe o la toma. 2) El cable porta electrodos está conectado al terminal negativo, mientras que la pieza de trabajo está conectada al terminal positivo; conecte un terminal de una pinza de tierra al enchufe de aire rojo, y ténselo con la llave hexagonal para conectar bien el cable secundario al enchufe de aire; si no lo hace el enchufe de aire podría quemarse. 3) Preste atención al electrodo del cable. Generalmente hay dos maneras de conectar la CC de la soldadora: conexión positiva y conexión negativa: · Positiva: porta electrodo a «-», y pieza de trabajo a «+»; · Negativa: pieza de trabajo a «-» y porta electrodo a «+». Elija la manera de acuerdo a los requerimientos prácticos. La elección errónea podría causar un arco inestable, una salpicadura grande, etc. Si esto ocurre, renueve el enchufe de aire para cambiar los polos. MANUAL DEL USUARIO · SERIE ARC 3 4) Si la pieza de trabajo está muy alejada de la máquina (50-100 m), y el cable secundario es demasiado largo, la sección (anchura) del cable debe ser más grande para reducir el descenso de voltaje del cable. 2-3 Comprobar 1) si la máquina está conectada de manera estándar a la tierra. 2) si todas las conexiones están bien hechas (especialmente la que une las pinzas de tierra y la pieza de trabajo). 3) si la salida del porta electrodo y la toma de tierra está en corto circuito 4) si el polo de la salida es correcto. 5) si elije el protector de circuito, la energía filtrada debe ser menor de 30mA. 6) La salpicadura de soldadura puede provocar fuego, por lo que debe asegurarse que los materiales cercanos no son inflamables. MANUAL DEL USUARIO · SERIE ARC 4 III. FUNCIONAMIENTO 3-1 Instrucciones de funcionamiento (se adjunta esbozo de tablero de operaciones) 1) Conecte el botón de encendido, el contador indicará el valor de corriente establecido y el ventilador comenzará a girar. 2) De acuerdo con las necesidades prácticas, ajuste el «botón de la corriente de soldadura» y el «botón del pulso de dirección del arco» a los requerimientos de la soldadura. 3) Generalmente la corriente de soldadura de cada cable es: Φ 2,5: 70-100A; Φ 3,2: 110-160A; Φ 4,0: 170-220A; Φ 5,0: 230-280A. (esquemas): TABLERO DE OPERACIONES ARC250 TABLERO DE OPERACIONES ARC130 1) Semiconductor (LED) anómalo 1) Ajuste de corriente 2) Contador de corriente 2) Semiconductor (LED) anómalo 3) Ajuste de corriente 3) Salida 4) Fuerza del arco 4) Salida 5) Botón de encendido TABLERO DE OPERACIONES ARC160 TABLERO DE OPERACIONES 1) Botón de encendido ARC200B 2) Semiconductor (LED) anómalo 1) Fusible 3) Cambio de corriente 2) Botón de encendido 4) Salida 3) Fuerza del arco 5) Salida 4) Salida 5) Salida 6) Ajuste de corriente 7) Semiconductor (LED) anómalo MANUAL DEL USUARIO · SERIE ARC 5 4) El «botón del pulso de dirección del arco» debe ajustar la función de soldadura; ponga especial atención al ajustar el «botón de corriente» en la opción de corriente baja. Puede ser conveniente ajustar la corriente de establecimiento del arco, que queda fuera de control del «botón de la corriente de soldadura». 5) Si la máquina tiene mando a distancia: A. Asegúrese de que la máquina está en el lugar correcto antes de ponerla en funcionamiento. «Off» significa que el mando a distancia no está en uso, mientras que «on» significa que está en uso. (esquema): TABLERO DE OPERACIONES ARC315 TABLERO DE OPERACIONES ARC400 1) Botón de encendido 1) Botón de encendido 2) Semiconductor (LED) anómalo 2) Semiconductor (LED) anómalo 3) Ajuste de corriente 3) Ajuste de corriente 4) Contador de corriente 4) Contador de corriente 5) Fuerza del arco 5) Fuerza de arco 6) Salida 6) Salida 7) Enchufe de control a distancia 7) Enchufe de control a distancia 8) Salida 8) Salida 9) Control a distancia 9) Control a distancia B. Enchufe la toma de control a distancia al enchufe de control a distancia, gírelo fuerte para que se conecte bien. C. Coloque el botón en «OFF» cuando no use el mando a distancia. Si no lo hace no podrá ajustar la corriente en el tablero de operaciones. D. Algunos usuarios dejan caer el mando a distancia durante el transporte, y creen que la máquina está estropeada, por lo que debe estar atento. 3-2 Ciclo de trabajo permitido. 1) Adapte estrictamente el uso a los requerimientos del ciclo de trabajo. (vea el parámetro técnico) 2) Si sobrepasa el ciclo de trabajo la máquina podría pararse repentinamente. Es una reacción de las piezas térmicas interiores a la sobrecarga. Si esto ocurre, no hace falta que corte el suministro de energía, deje que el ventilador trabaje para disminuir la temperatura. Por lo general se recuperará a los 5 ó 10 minutos. MANUAL DEL USUARIO · SERIE ARC 6 IV. Precauciones 4-1.Entorno de trabajo 1) trabaje en un entorno comparativamente seco: humedad igual o inferior al 80%; 2) la temperatura ambiente debe estar entre los -10ºC y +40ºC; 3) evite trabajar bajo el Sol o la lluvia; 4) evite trabajar en un entorno donde haya mucho polvo o gas corrosivo. 4-2.Consejos de seguridad 1) Buena circulación del aire Esta máquina es de un volumen reducido, de estructura compacta y genera mucha corriente saliente, por lo que la circulación natural del aire no puede satisfacer sus necesidades y hemos añadido ventiladores especiales para ventilar. Atención: asegúrese de que los dos terminales o la tapa de la cortadora no están bloqueados ni cubiertos. La máquina debe situarse a 0,3 m. de cualquier objeto que la rodee; mejore siempre las condiciones de ventilación, ya que es muy importante para el funcionamiento normal de la soldadora. 2) No la sobrecargue de trabajo Queda prohibida la sobrecarga para que la cortadora no se pare de repente durante la ejecución del corte. Ello significaría que las piezas térmicas interiores están trabajando en condiciones de sobrecarga. En ese caso, no hace falta que corte el suministro de energía, deje que gire el ventilador para que acelere el descenso de temperatura. Si la temperatura baja hasta el nivel adecuado, se restablecerá el funcionamiento. 3) No sobrepase el voltaje El nivel de voltaje de la energía de la máquina se especifica en la tabla «Parámetro principal». Si lo cumple, el voltaje interno se complementará por sí solo, y garantizará que la corriente de soldadura no sobrepasará los niveles permitidos. Por favor, ponga un mayor cuidado si las piezas quedan dañadas por sobrevoltaje. 4) Cada máquina tiene un tornillo para la toma de tierra, la marca es la señal de tierra. Escoja un cable de 10mm. para conectar la carcasa de la máquina a la tierra para evitar averías causadas por electricidad estática o fuga de electricidad. 5) No toque el terminal de salida cuando trabaje, podría provocarle una descarga eléctrica. MANUAL DEL USUARIO · SERIE ARC 7 V. Mantenimiento 1) Limpie el polvo regularmente con aire comprimido limpio y seco; si las condiciones de trabajo son de humo espeso o suciedad, la soldadora debe limpiarse una vez al mes. 2) El aire comprimido debe reducirse a la presión adecuada para que las piezas pequeñas de la máquina soldadora no resulten dañadas. 3) Compruebe que la conexión interna de gas-electricidad está bien y apriete la conexión que esté suelta; si hay oxidación, quítela con una lija y reconecte. 4) Para evitar los daños causados por el agua y la lluvia, si las hay, séquela a tiempo y compruebe el aislamiento con megámetro (incluido el de la propia conexión y el situado entre la conexión y la carcasa). La soldadora continuará funcionando sólo cuando no haya fenómenos anómalos. 5) Si la máquina no se va a usar durante un largo período, guárdela en su embalaje original en condiciones de sequedad. VI. AVERÍA – REVISIÓN En relación con este apartado, los operarios deben tener los suficientes conocimientos de electricidad, gas-eléctrico y sentido común en la seguridad. Se requieren certificados que así lo demuestren. Le sugerimos que contacte con nosotros antes de operar y obtenga los permisos necesarios mientras tanto. 1. ARC130, ARC160, ARC200,ARC200B Situaciones de avería 1. Enciende la máquina, el piloto no se enciende, no hay energía, el ventilador no se pone en marcha 1. Enciende la máquina, el piloto no se enciende, no hay energía, el ventilador no se pone en marcha 2. Enciende la máquina, el piloto no se enciende, no hay energía, el ventilador no se pone en marcha o dura un minuto y se para. Análisis de la causa 1. El voltaje entrante no es normal. 2. El suministro de energía está cortado, la junta está dañada. 3. La máquina está dañada. 4. El voltaje entrante no es normal. 5. El suministro de energía está cortado, la junta está dañada. 6. La máquina está dañada. 1. Las conexiones están sueltas desde el botón de encendido hasta el tablero inferior. 2. El voltaje entrante es demasiado alto y se ha activado la protección. 3. Los cables de entrada son demasiado delgados o largos y se ha activado la protección. 4. La transmisión de 24/30A en el circuito primario se cerró mal. El valor de resistencia de eliminación del magnetismo MANUAL DEL USUARIO · SERIE ARC 8 Posibles soluciones 1. Compruebe 220V/CA 2. Compruebe la junta 3. Cámbiela. 4. Compruebe 220V/CA 5. Compruebe la junta 6. Cámbiela. 1. Verifique las conexiones 2. El voltaje entrante es demasiado alto o demasiado bajo. 3. Use cables de entrada más gruesos. 4. Revise y reemplace. 5. Repare y reemplace. 6. Deje de trabajar durante 3 minutos 4. La salpicadura de la soldadura es demasiado grande. 5. La corriente de soldadura no es estable. 5. Enciende la máquina, presiona el botón manual y se enciende la lámpara roja. 6. Enciende la máquina pero no funciona. 7. Durante la soldadura se produce una situación de arco inclinado. 2) Apague la máquina y encienda las conexiones del inverter estropeado. Retire las conexiones del transformador del tablero intermedio (junto al ventilador VH-07). Encienda la máquina y presione el botón manual. Si la lámpara roja se enciende, el MOSFET está estropeado. Compruebe también los componentes del modelo de conducción. 3) Si el transformador principal está estropeado, podemos verificarlo con un puente eléctrico. Si el valor es demasiado bajo, reemplácelo 4) Compruebe y retire los tubos de rectificación uno a uno. 4. Enciende la máquina, presiona el botón manual y se enciende la lámpara roja 1) el circuito de retroalimentación está roto. 2) El circuito de corriente principal tiene un contacto suelto. La conexiones de electrodo de salida están mal. Debe cambiar los cables de salida 1. La resistencia variable está estropeada. 2. Ponga el mando a distancia de la corriente en posición remota. 3. Los cables de salida son demasiado largos o delgados. 4. La capacitancia del filtro deja escapar electricidad o no funciona. 1. El circuito de retroalimentación inversa está roto. 2. El circuito de transformación de corriente principal tiene un contacto suelto o roto. 1. Los cables de encendido o el tablero inferior están en cortocircuito 2. El puente de rectificación están en cortocircuito. 1. Compruebe los cables de la antorcha de mando o los cables de tierra. 2. Cambie la posición del cable de tierra y suelde. MANUAL DEL USUARIO · SERIE ARC 10 otros del mismo tipo. 1. Reemplace 2. Ponga el botón en posición «off». 3. Ponga cables más gruesos 4. Compruebe y reemplace. Verifique Verifique 1. Verifique 2. Verifique y ajuste 3. Enciende la máquina, el piloto no se enciende, no hay energía, el ventilador se pone en marcha 4. Enciende la máquina, el ventilador funciona, el piloto funciona, no hay energía o el valor de resistencia sensora de temperatura es demasiado grande. 5. El suministro de energía adicional en tablero superior está dañado sin CC24V. 6. Encender y apagar la máquina continuamente durante el tiempo de pérdida de onda lleva al recalentamiento de la resistencia de encendido. 1. Compruebe todas las conexiones interiores. 2. Compruebe el modelo de control, circuito de conducción y modelo de conducción. 3. Compruebe el MOSFET, transformadores, rectificación y conexiones. 1. Protección por exceso de temperatura 2. Protección por exceso de corriente. 3. Las piezas del inverter están estropeadas. 4. Extraiga el enchufe del tablero medio próximo al ventilador VH-07 tras apagar la máquina. Póngala en marcha de nuevo, se enciende la lámpara roja, compruebe que el MOSFET individual está estropeado; además, compruebe los componentes en el modelo de conducción. 5. La lámpara roja no se enciende, puede ser que el transformador principal y el tubo de rectificación estén dañados. L=12~2,0mh Q>40 1. Verifique la junta. 2. Verifique y reemplace. 3. Verifique y reemplace. 1. Deje de operar durante 5 minutos 2. Apague la máquina cinco minutos y conéctela de nuevo. Compruebe los tubos de rectificación uno por uno y reemplace los componentes por otros del mismo tipo. ARC25, 315, 400, 400B, 500 Situaciones de avería 1. El monitor LED no funciona. Enciende la máquina y no reacciona. 2. El monitor LED y el ventilador funcionan normalmente, la lámpara roja no se enciende. No hay entrada de energía. 3. El monitor LED y el ventilador funcionan normalmente. Conecta la máquina y la lámpara roja se enciende. Análisis de la causa 1. Compruebe el suministro de energía exterior. 2. Compruebe la entrada de CA~380V y el interruptor de aire. 3. Compruebe la CC~24V y el suministro de energía adicional, y el trasformador de CC 24V 1. Verifique las conexiones y valore su estado. 2. Compruebe el modelo de control y el modelo de conducción. 3. Compruebe el MOSFET, transformador principal, tubos de rectificación y conexiones. Posibles soluciones Verifique 1. Protección por exceso de corriente. 2. Protección por exceso de temperatura. 3. El problema puede estar en el circuito inverter y en el tablero de dirección del arco. 1) La lámpara roja se enciende, el problema está en el inverter. (Si hay inverter doble, tras apagar la máquina extraiga el enchufe- junto al ventilador VH07-. Encienda la máquina y presione el botón manual. Si la lámpara roja se enciende, puede estar seguro de que el problema es del inverter). 1. Pare el trabajo durante cinco minutos. 2. Apague durante cinco minutos y vuelva a poner en marcha la máquina. 3. Verifique y valore los tubos de rectificación uno a uno. Reemplace los componentes por MANUAL DEL USUARIO · SERIE ARC 9 Verifique CONTROL Y MANTENIMIENTO El diseño de esta maquina prevee la máxima reducción del mantenimiento. No obstante para que la maquina este siempre perfectamente eficiente , es preciso efectuar un mantenimiento basico.çSolamente personal experto puede manipular la maquina. Antes de abrir la maquina desenchufar el cable de suministro electico de la toma de alimentación. Cada seis meses abrir la maquina y limpiarla interiormente usando aire comprimido deshumificado. DATOS TENSIÓN FUSIBLE CONSUMO FACTOR % AMPERIOS HOT START ARC FORCE HF 2 3 ATLAS 200 220 16 7 KVA 60 20-200 SI SI NO 4 ATLAS 250 380 16 9 KVA 60 20-250 SI SI NO 5 6 ARLAS 400 380 20 12 KVA 60 20-400 SI SI NO 7 8 ATLAS 180 P 220 16 5 KVA 60 5-180 SI SI SI 9 ATLAS 315 380 20 12 KVA 60 5-315 SI SI SI 10 11 12 1 1 ATLAS 160 220 16 5 KVA 60 20-160 SI SI NO D? P? P1 4 2 1W/150K 3 Port 200:1 5W/47 5W/47 1W/150K 1W/150K K2611X6 K2611X6 1 4.7 470/450VX3 D? 470/450VX3 4.7 471/2KV 472/3KV 470/450VX3 471/2KV 22/1W 9:3X4 P? 221/1KV L1 ·ÖÁ÷Æ÷ DC+ 4 Port 2 225/630VX3 51 FML-34S 3 1W/150K 1 470/450VX3 472/3KV 471/2KV 471/2KV 470/450VX3 22/1W 5W/47 FR104 FML-34S 4.7 4.7 470/450VX3 2 8D-20 IRFP260X12 15V FML34S K2611X6 K2611X6 P? 4 103/630V 15V 1W/150K D? IRFP260X12 1W/150K D Port 51 J1-3 J1-1 Ä£¿é B-XQDB 5W/47 D FML-34S 15V 221/1KV 15V J1-4 J1-2 AC1 P2 8D-20 475/250V 475/250VX4 3 104/630V 475/250V J1 20D151X2 1W/5.1K 14N330 475/250V IN2699 24V IN6295 JDQ 51 IRFP260X12 IRFP260X12 15V T? 14V 220V 14V 0 A - - 15V 105/630V IRFP260 100uF/400V 100uF/400V 103 380V 0 A 10K/1W 104/630V + 150K/1W 100uF/400V 103/630V + 160/50w 51 J2-4 J2-1 AC 220V 150K AC 220V 15V J3A 15V 15V J2-5 DC- +24V AC2 Òý»¡ÏßȦ +5V LM7805 3300uF/35V 1 2.2¦¸ 102/10KV 3 Vin +5 3W82R 104 2 1 2 3 15 16 21 30 10uF FR104 104 VH-03 100uF 9Z34 9Z34 105 102/10KV 23 FDZ 102/3KV ÖÁÇý¶¯Ä£¿é 2 Vin +12V +12V 104 Z24 10uF/16V +12V 1 Z24 +24V IN4148 22¦¸ 22¦¸ 501 1 2 VH-02 1 2 Control unit 2W/1K C 1 0 ·´À¡ IN4148 201 VH-04 100U/50V 100K +27V 15V 120K 104 3 2 1 8 4 2k VH-03 104 5.1K 104 +5V +12 1K Íâ½Ó±£»¤µÆ 51K +24V 7 100¦¸ 33K 103 IN4148 RED 13 3.9K 8050 103 XH-02 5 +5V 103 5.1V 1K 1 2 3 U5 LM7815 5.1K 3 IN4148 6 U1C 5 10K 104 VH-03 100K 510¦¸ 2 1 ÈÈÃô¿ª¹Ø U1F ÍÆÁ¦ 13 PC817 104 R1 2K U1A 12 R2 100 1 D1 40106 U1B 2 3 40106 4 9 40106 R3 11 10 ×¢£º12£¬14£¬17£¬19, 20£¬ 2 1 R4 2K +15V C4 22uF Vin 1 1N4001 C5 100uF 22 40106 U1E 1N4148 103 VH-02 5V ÈÈÃô¿ª¹Ø 5.1K 18 8 C2 104 40106 U1D J1 104 1 2 3 Q1 C8050 103 XH-03 3 6 GND 1 2 1 2 3 4 3 µç´Å·§ Z24 PK-03-A1 10K Q2 C8550 DZ1 5.1V 40106 C3 104 VH-02 U6 LM7815 XH-04 1.5K 3 10K U2C R26 10K X8 2 1 W2 100K U2F 13 D16 1N4148 R28 1K R25 2K D15 1N4148 9 C8 103 8 X6 Q4 C8550 R23 10K 40106 C9 100uF/16V W1 10K R24 12K XH-02 X? R22 10K U2E D12 1N4148 D13 1N4148 70Hz 10 W3 100K 1 2 11 U1C R21 10K XH-02 C7 104 Q3 C8050 R8 2K 13 PC817 X4 R5 2K U2A 12 R6 100 D3 1 40106 U2B 2 3 40106 5 4 3 2 1 4 9 8 40106 11 Vin 1 1N4001 C10 100uF XH-08 R7 22 40106 U2E 1N4148 1 2 3 4 5 6 7 8 D4 +15V C9 22uF 40106 U2D 10 Q4 C8550 DZ2 5.1V 40106 C8 104 XH-05 40106 9 U2F 1 2 40106 D14 1N4148 XH-02 6 103 J2 U2D 12 Q1 C8050 R27 1K C10 104 5 +12V D17 1N4148 2 +12V ÊÖ¿ª¹Ø B X1 104 GND ±íÍ· 2 0 22¦¸ VH-02 100¦¸ IN4148 +24 47K 0.1 22¦¸ 5 4 1K 501 472 8050 V- AC 5.1V 1 2 3 4 3 10K V+ AC 14D330 201 8 104 1 J3A 24V10A 24V 1 10¦¸ 501 10¦¸ KA3843B IN4148 3300uF/35V 6 2 1W/510 224/250V 7 1 D? 4 102/3KV 11 100¦¸ 220K 102/3KV 2 9 10 104 Z44 5W/150K RP1HX2X4 VH-04 ÖÁÇý¶¯Ä£¿é 25 3 FR104 D92M-02 103 5W/150K 1 2 3 4 29 GND 30uH 1 C B 102/3KV 27 +12V LM7812 IN5408 2 IN5408 µÍѹ½»Á÷ÊäÈë 8 10 LM324 +5V R2915K R30 15K D11 1N4148 +12V 5 U1B 6 LM324 R18 100K 40106 2K PC817 D6 1N4148 D9 1N4148 R9 2K U3A 12 R10 D5 100 1 40106 3 40106 6 Q5 C8050 8 R11 22 R12 2k 40106 U3D U3B 2 4 9 40106 40106 U3E 1N4148 11 W4 10K 300K R8 10 Q6 C8550 DZ3 5.1V R16 330K 820 U7 LM7815 5 4 3 2 1 R12 XH-02 X2 C8050 R7 39K 1 2 +12V 3 U4C 5 R3 2 LM324 C1 1N4004 100uF/50V 1N4004 U4F U4 LM78L05 +5V 1 +5V R1 10K Vin 2 C3 104 PC817 R13 2K U4A +12V +12V 3 3 12 R14100 40106 1 2 40106 3 4 9 40106 +12V Vin 8 R15 C12 104 R16 2K C14 22uF D6 +15V Vin 1 1N4001 C15 100uF A 22 40106 U4E 11 10 Q8 C8550 DZ4 5.1V 40106 U3 LM7812 C2 10uF/16V Q7 C8050 40106 U4D U4B D7 1N4148 R4 10K XH-02 R2 2K 1N4004 D1 22K C4 104 LED1 GND 1N4148 11 C11 104 1N4004 D3 2K 1 R32 100¦¸ 1 2 D2 13 R5 2 U1A 3 D5 XH-04 D4 4 1 2 3 4 150K 6 103 J4 XH-05 R6 C13 104 2K X1 C8050 Q3 X10 X3 U3F 13 R9 Q2 W5 10K XH-03 ÊÖ¶¯/½Å̤ת»» 5 J3 4 2 1 2 3 A 40106 R13 43K R17 R15 1 X11 SW2 3 R10 5.1K 40106 +12V SW1 1K U3C D7 1N4148 U2B 6 70Hz C5 104 2 1 5 R11 5.1K LM324 +12V R14 20K C6 1uF/16V D10 1N4148 U2C 14 13 R31 15K GND AC/DC X7 XH-02 +12V 103 U1D 12 7 D8 1N4148 +12V R19 10K R20 10K GND C7 47uF/16V C18 104 1 U1 +12V U2 +12V C12 104 C13 104 Title Size AC-DC315 MAIN DIAGRAM Number Revision A1 Date: File: 1 2 3 4 5 6 7 8 9 10 11 1-Mar-2004 Sheet of E:\µçÆø»ã×Ü\Dµç·ͼ£¨10Àࣩ\±ÈÀûʱ\±ÈÀûʱ.DDB Drawn By: 12 ºÅ ´ú SW1 P1 PTC-18 47D-15X3 103 PC817-1 30A/24V 4 A AC 220V/120 2 15:15X2 OUT+ 471/2KV D20LC20 475/400VX2 - 24V 221/1KV 1W/22 22:4X3 472/3KV 471/2KV 7N 361K 32L431K K1168X3 K1168X3 25A/800V + 5W/47 5W/47 1 IN4004 103/1KV D20LC20 475/250VX3 3 470U/450VX4 1W/150KX2 D20LC20 K1168X3 K1168X3 471/2KV 3W/10K 103/1KV 472/3KV 471/2KV SW1 180ϵÁÐ OUT- 5W/47 ·ÖÁ÷Æ÷ D20LC20 5W/47 P2 1W/22 +24V 221/1KV 1W/2K L? 300:1 100uH IN4004 30A/24V 1 100K 10 IN4148X4 Z24 100 2 240 4 10 100 12V PC817-1 501 240 10 10 3 2.2 +24V P1 EI-25 FR104X2 100U/50V 200:6 105 1000U/35V 5.1K 11 +12V 9 10 2 1 GREEN IN4148 GND 23 BYE26E VINT IN4148 3 VOUT 2 3W/510K 5.1K Z24 Z24 2.4K Control unit +24V 15 PK-02-A0 29 24V 104 9Z24 105 27 100U/50V 100 IRPFE40 9Z24 1 21 30 IN4148 B-XQDB LM7812 Driver unit 103/630V 12V 25 510 IN4148 R? 470 FR104 5.1K 200R 13 4 PC817-2 510 2.2 PC817-2 104 8.2V 8050 501 6 18 P2 XH-02 Ãè У PC817-2 PC817-2 IN4148 8.2V 3.9K 100 RED 2 1 2 1 33K 8050 +24V Ãè д R? 100R CON2 222 10K C? 330uF J? 510R +12V 10K 104 103 104 R? 3K 8.2K ÎÄ ¼þ Ãû: ´òÓ¡ÈÕÆÚ: 1-Mar-2004 18:57:27 E:\µçÆø»ã×Ü\Dµç·ͼ£¨10Àࣩ\±ÈÀûʱ\±ÈÀûʱ.DDB - Documents\A171 10U/50V 104 104 10K 8.2V 2.4K 104 VH-02 510 2 1 ¾Éµ×ͼ×ܺŠ2.2 ARC171 MAIN DIAGRAM µ×ͼ×ܺŠͼÑù±ê¼Ç Ç© ×Ö ±ê¼Ç´¦Êý ¸ü¸ÄÎļþºÅ ÈÕ ÆÚ °æ ±¾ ͼ ·ù A3 Ç© ×Ö ÈÕÆÚ Éè ¼Æ ±ê×¼»¯ У ¶Ô Éó ¶¨ ¹² 0 ÕÅ µÚ 0 ÕÅ Éó ºË ¹¤ ÒÕ ÈÕ ÆÚ ºÅ D? ´ú FR104 D? SW1 L? P1 PTC-18 103 100uH 47D-15X3 FR104 PC817-1 30A/24V 361 25A/800VX2 + AC 220V 32L431 2837X3 2837X3 472/3KV 221/1KV 1W/22 5W/47 5W/47 1 IN4004 180ϵÁÐ L? 20:4X3 471/2KV 4 A 2 OUT+ 15:15 471/2KV D92M-02 475/400VX2 20D121 - 24V 103/1KV R? 3 470U/450VX4 D92M-02 1W/150KX2 2837X3 2837X3 471/2KV 3W/10K 472/3KV 475/250VX3 R? 20D121 R? 3W/1K R? 14D391 103/1KV 471/2KV SW1 OUT- 5W/47 5W/47 1W/22 ·ÖÁ÷Æ÷ 221/1KV P2 +24V 10 300:1 IN4004 30A/24V 100K 1 10 IN4148X4 Z24 100 4 10 2 240 12V 100 501 PC817-1 3 2.2 +24V P1 EI-25 FR104X2 Çý¶¯Ä£¿é GREEN 200:6 100U/50V 105 5.1K 1000U/35V 103/630V 11 8 +12V LM7812 9Z24 3 2 100U/50V +24V 100 IRPFE40 21 24V 104 9Z24 105 1 30 7 27 2.4K PK-02-A1 IN4148 VOUT Control unit IN4148 VINT GND 23 1 BYE26E 3W/510K 18:57:57 E:\µçÆø»ã×Ü\Dµç·ͼ£¨10Àࣩ\±ÈÀûʱ\±ÈÀûʱ.DDB - Documents\A200b ÎÄ ¼þ Ãû: ´òÓ¡ÈÕÆÚ: 1-Mar-2004 10 240 10U/50V B-XQDB 29 Z24 Z24 25 5.1K 15 IN4148 510 IN4148 470 2 13 510 2.2 PC817-2 PC817-2 4 104 18 8.2K P2 501 8050 8.2V 10K +24V D? 4148 Ãè д XH-02 100 LED 104 3.9K 5.1K 8.2V R? 3K 200R 47uF S? XH-02 10K 10K 104 2.4K 8.2V 222 U? 104 2.2 C? 103 VH-02 510 33K 8050 104 Ãè У 2 1 +12 R? C? 2 1 +12V 6 103 PC817 D? R? 8.2V ¾Éµ×ͼ×ܺŠ10R/2W FR104 ARC200B µ×ͼ×ܺŠMAIN DIAGRAM Ç© ×Ö ÈÕ ÆÚ ±ê¼Ç´¦Êý ¸ü¸ÄÎļþºÅ Ç© ×Ö Éè ¼Æ ±ê×¼»¯ У ¶Ô Éó ¶¨ Éó ºË ¹¤ ÒÕ ÈÕ ÆÚ Í¼Ñù±ê¼Ç °æ ±¾ ͼ ·ù ÈÕÆÚ A3 ¹² 0 ÕÅ µÚ 0 ÕÅ S.bester iberica Naam fabrikant: Nombre del fabricante: Name of manufacturer: Nom du fabricant: S.BESTER IBERICA Adreee du fabrikant: Direccion del fabricante: Adresse fabrikant: Ardes of manufacturer: Con la presente declaramos que el concepto y la construcción tanto como el modelo puesto en el mercado por nosotros de la maquina aquí abajo descrita corresponden a las directivas de seguridad de la CE de baja tension. Esta declaración queda caducada en caso de algun cambio no autorizado, reparaciones inadecuadas y/o modificaciones prohibidas que no hayan sido expresamente autorizadas Declaracion de conformidad de la CE EU-Conformity declaration EU-Conformiteits verklaring Declaration de Conformite de U.E. We herewith declare that the machine described below metes the standard safety regulations of the EU low voltage guideline in its conceptions and constructions, as well as the design put intro circulation by us. In cause of unauthorized changes improper repairs and/or unauthorized modifications, which have not been expressly allowed by SD this declaration will lose validity Product. Tipo de maquina Type of machine Type de machine Type machine Par la presente, nous declarons que la conception et la construction ainsi que le modele mis sur le marche par nous de l apareil decrit ci-dessous correspond aux directives fondamentales de securite de la UE reglssant les basses tensions. En cas de changements non autorices des reparations inadequoite et/ou de modifications prohíbes qui n ont pas ete autorices expressement par SD cette declaration devient caduque Hierblj verklaren wij. Dat de hieronder beschreven machine voldoat aan de standard veiligheidsvoorschriften zoals door de EC voorgeschreven inzake de lichtstroom regelgeving dit zowel voor wat betreft hat concpt als het onwerp van de machine Niet door SD r toegestane modificaties aangebracht door derden doen dit altest haar geldigheld verliezon. WELDING POWER SOURCE ARC 160 , ARC 200 , ARC 250 ARC 315 ,ARC 400, TIG 180P TIG 200 ACDC TIG 315 Nº de articulo Article number Numero de d’article Stock number Nº de serie Serial number Numero de serie Serie number Opciones Options Options Opties Directivas de la CE aplicadas: Aplicable EU-guidelines Directives de la UE aplicables Directives d EU-regelgeving Normas coordinadas aplicadas Used co-ordinated norms Normes harmonisees appliqués Toegepaste geharmoniseerde normen Nº EMC05-563 Nº LVD05-1002 Técnical Report RZCE2005-0084EMC RZCE2005-0084LVD Date of Issue : 13 July 2005 Standard Directivas para la baja tensión EU- low voltge guideline Directive de la UE pour basse tension Regelgeving inhoudende de laagspanning Electromagnetic compatibility (EMC) Directive 89/336/EEC , 91/263EEC ,92/31/EEC EN 60974-10:2003 Low Voltage Directive (LVD) 73/23/EEC , 93/68/EEC EN 60974-1:1998+A1:2000+A2:2003