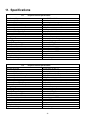

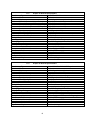

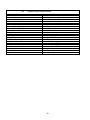

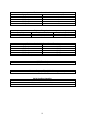

Download IOM-NMG-0804 – Rév. D (Français)

Transcript