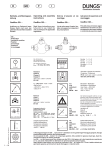

Download K urzanleitung für Benutzer Instructions sommaires Quick

Transcript