Download 内容の表示

Transcript

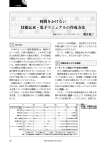

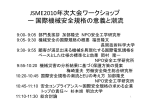

技術解説 「ものづくり」を取り巻く国際安全規格 ―わが国における機械の包括的な安全基準に関する指針について― 東北ポリテクカレッジ 生産機械システム技術科 (東北職業能力開発大学校) 千葉 正伸 わが国のものづくりをする企業においても,国際安 1.はじめに 全規格に従わなければならないことから,厚生労働 省は2001年6月に国際安全規格の日本版となる「機 わが国の労働災害による被災者は,長期的には減 少しているものの,今なお年間約56万人に上ってい 械の包括安全基準に関する指針」を通達として出し た。 る。また,死亡者数についてみると,ここ数年 本稿は,今後「ものづくり」をするうえで無視す 2,000人台を一進一退を繰り返しており,労働災害 ることのできない,国際安全規格と包括基準につい の数が下げ止まっている。そのなかで製造業におい て調査報告をしてみたい。 ては,4日以上の休業を含む死傷者数は,毎年5万 人を数えており,特に機械設備による挟まれ・巻き 2.国際安全規格の概要 込まれは30%を占めている。これまで各職場で作業 訓練と,安全教育を中心とした労働者の注意力に頼 何年もの間,欧州で討議されてきた安全規格は, った,わが国の労働安全のあり方に限界がみえてき 1989年6月に発表され,ECの機械指令89/392/EEC たように思われる。これらの考えを根本的に改革し として決定された。この規格は,EC統合(後にEU) て機械設備を設計段階から安全性を考慮しない限 によりEC域内の工場で働く人々が,どの国のどの り,災害を減らすのは難しい時期にきているとまで 工場で働いても同じ作業環境下で働くことができ, いわれている。 健康と安全を保証することを目指してつくられた。 機械安全の体系的な規格としては,欧州統一規格 この機械指令89/392/EECをベースに,1993年よ (EN規格)が代表的なものであり,流通の必須条件 り施行されている欧州統一規格(EN規格)は欧州 であるCEマーク取得のためには,この安全規格に 法ともいうべき,機械指令に規定された基本安全要 適合しなければ機械類を欧州に輸出できなくなって 求事項を満足する規格として制定されており,1995 おり,これは欧州指令により強制規格になっている。 年1月からEU加盟国の流通の必須条件となってい 一方,国際的にISO(国際標準化機構),IEC(国 る。この規格に適合した機械等にはCEマーキング 際電気標準化会議)を中心に,機械類の安全に関す を取り付けることができ,EU域内で自由に販売流 る国際規格が定まりつつあり,欧州(EN)規格が 通が可能である。この日より新しい機械はこのCE この国際安全規格の骨格をなしている。 マーキングの入ったもの以外,メーカはEU域内で このようにわが国の周りは,この国際安全規格に 統一しつつあり,ただ一国が我が道を行くのは,今 や通用しなくなってきている。このような背景から 5/2002 出荷できないこととなり,これらに違反した場合は 刑法上犯罪になる。 わが国においても,EU域内に製品を輸出する場 49 ISO/IECガイド ISO 規格 IEC 規格 WTO 世界貿易機関 EU非加 JIS(日本国内法) 盟国の国 NSI(アメリカ国内法) 家規格 AS(オーストラリア国内法) GB/T(中国国内法) TBT ・・・・・・・・・ 貿易の技術的障 ウィーン協定 害に関する協定 ISO/CEN EU加盟 BS(イギリス国内法) ドレスデン協定 国の国家 DIN(ドイツ国内法) IEC/CENELEC 規格 NF(フランス国内法) ・・・・・・・・・ EN 規格 EU 指令 図1 EU指令と国際規格・国家規格の関係 合は,この欧州統一規格(EN規格)に従わなけれ ばならない。 3.国際安全規格の特徴 図1はEU指令とEU加盟国および非加盟国の国家 規格がどのようにかかわっているかを示したもので ISO/IECガイド51は機械安全に関する国際安全規 あり,ISOとIECは規格類の制定において,早くか 格の骨格をなすもので,それは次の5つの内容を持 ら「機械類の安全性の標準化を進めてきたCEN っている。 (欧州標準化委員会)やCENELEC(欧州電気標準 第1は「各種機械・装置類の安全対策を組織的, 化委員会)両者の協議において進めており,具体的 科学的に扱うために規格の制定を階層化している」 にはISOとCENとの間には「技術協力協定(ウイー 点である。これは一般的技術原則を定めた基本安全 ン協定)があり,IECとCENELECとの間には「新 規格と類似製品に適用可能な用件を定めたグループ 業務等に関する協定(ドレスデン協定)」がある。 安全規格と,この2つを利用して規定される特定機 このことによりそれぞれの規格類が整理されること 械等の個別製品安全規格等の3種類に分類して規格 になった。 を制定してある。 また,重要な規格として,ISOとIECの間に安全 ① 基本安全規格(タイプA規格):安全一般に関 規格に関する合同の協議委員会を設けてあり,その する基本概念,設計原則,および要求事項等から 委員会において共同で作成したガイドライン「規格 構成されている。 に安全面を入れる場合のガイドライン」ISO/IECガ イド51を制定した。 ② グループ安全規格(タイプB規格):安全装置 や安全距離等のように機械,システムに共通に用 いられる規格であり,タイプB1とタイプB2からな る。 ¡タイプB1規格:特定の安全側面(安全距離,表 50 技能と技術 面温度,騒音など)に関する規格 にある。この規格構成は,あらゆる機械に対して安 ¡タイプB2規格:安全関連装置(インターロック装 全基準を満たすことが可能であり,新しい安全基準 置,両手操作制御装置,ガードなど)に関する規 に対しても柔軟に対応することができるようになっ 格 ている。 ③ 個別製品安全規格(タイプC規格):特定の機 例えば,新しい機械を設計する場合,まずA規格 械または機械区分に対する安全要求事項を定めた の安全要求事項を満たさなければならない。安全確 規格である。(プレス,固定式研削機械,産業用 保や安全装置を設計上必要とする場合は,B規格に ロボット,木工機械,食品加工機など) 準じなければならない。特定機械のような個別製品 第2は「安全性の評価はリスクアセスメントに基 を扱う場合はC規格に対応させなければならない。 づいて立証」すべき点である。 図2のA規格にあるISO12100(欧州規格EN292に対 設計者はリスクアセスメントに基づいて,安全性 応)は「機械類の安全性―基本概念:設計のための を立証した結果と残留リスク等を使用上の情報とし 一般原則」で,すべての機械が満たすべき安全の要 て,文書化し使用者に提示しなければならない。 求事項を規定したものである。 第3は「安全対策を分類,ランクづけして評価」 されている点である。 安全にかかわる機能が安全性能として分類され, 今回厚生労働省から公表された「機械の包括的な 安全基準に関する指針について」は,基本的には ISO12100に沿って作成されている。したがって, ランクづけされている。例えば,安全方策がリスク これに従えば,ほぼ国際安全規格に整合しているこ の大きさに応じてランクづけされ,安全にかかわる とになる。 制御システムやセンサ等の規格では,安全性確保能 力をランクづけている。 4.安全性の国際安全標準の考え方 第4は「製品の生産過程はISO9000に基づくとと もに,製品の安全性はそのライフサイクルの全過程 で配慮しなければならない」点である。 ISO/IECガイド51では,安全は「受け入れ不可能 なリスクがないこと」と定義されている。この受け 製品やサービスはISO9000の品質管理システムに 入れ不可能なリスクがないこととは,機械やシステ 基づいて提供し,安全であるという信頼性を継続的 ムにおいて絶対安全は存在しないことを前提に,リ に維持しようとする点である。 スクの低減を図ることで,安全性の確保を行ってい 第5は「規格はPLを包含する」点である。 る。例えば,制御系の誤作動や可動部の切刃のむき 製品やサービスに対する責任が,基本的にはその 出しなど,危険状態にあるものに安全方策を行い, 提供者側にあるとし,安全方策の1つとして,取扱 許容可能なレベルにリスクを低減することにより, 説明書などで使用上の情報を明示することにより, 安全は達成されるとしている。それでも残るリスク PL(製造物責任)に配慮している。図2はISO/IEC については,使用上の情報やマニュアル等で周知す に基づく規格構成であり,この中の一番下に特定機 ることとしている。 械に対するC規格があり,わが国のこれまでのJIS 図3はこれらの許容可能なリスクと安全について 規格の構造安全規格(プレス・ボイラー等)は,こ 説明したものであるが,横軸にリスクの大きさをと のC規格に対応している。 り,それぞれ三角形の占める面積がリスクの大きさ 図2が示すように機械安全の国際安全規格の大き を表している。機械やシステムを設計製作する場合, な特徴は,基本安全規格,グループ安全規格,個別 まずそのリスクを見積もらなければならない。見積 製品安全規格の3層の階層構造となっているところ もったリスクがそんなに大きくなく,ケガなどもし 5/2002 51 ISO/IECガイド51 IEC:電機系の安全 ISO:機械系の安全 リスクマネージメント リスクアセスメント (ISO14121) (基本) 基本 安全規格 概念・一般設計原則 機械の安全―基本 (ライフサイクル配慮)(A) 安全概念と 基本原則を扱う (B) (グループ) グループ安全規格 安全関連部品 電気設備安全 (設備等で利用可能な安全関連 非常停止 安全関連部品 機器と物理量的規格を扱う) インタロック センサ一般 B1:物理量規格 ガード 人間検知 (例:安全距離等) 油圧・空圧機器 光線式センサ B2:安全関連設備 圧力検知マット 電気的安全距離 (例:安全装置,電気設備, 階段・はしご EMC 電子機器,ソフトウェア等) 異常起動 (ISO9000をベースとする) (C) 製品 個別の製品規格 NC工作機械 (個別の製品は,基本安全規格とグループ安全規格を利用 鉄道信号 産業用ロボット して作成すること。ただし,不足する場合並びに規格が要求 化学プラント 鍛圧機械 医療設備 を満足されない場合,新しく規定してよい。) 無人搬送車 図2 ISO/IECに基づく規格構成 受け入れ 不可能な リスク 条件付で,認めた安全 危険 広く受け入れ 可能なリスク 許容可能な リスク 安全 防護方策 残存リスク リスク(小) 防 護 方 策 な し の リ ス ク リスク(大) 取るに足らないリスク 図3 許容可能なリスクと安全 52 技能と技術 ないことが立証できれば,リスクは小さく「広く受 い。これは設計によるリスクの低減であり,例えば け入れ可能なリスク」や「取るに足らないリスク」 作業者の作業位置や身体の寸法,動作の範囲,作業 までリスクは低減されていることとなり,リスクア 環境,照明方法,機械の起動と停止,再起動防止に セスメントの終了となる。一方,人命にかかわるよ 基づく制御,冗長システム,自動監視,EMC対策 うな怪我をするようであれば,到底「受け入れ不可 等,機械操作面の配慮等の人間工学原則の遵守,制 能なリスク」の状態にあり,これに安全防護や追加 御システム設計時の安全原則の適用でリスクの低減 安全方策(非常停止装置)を行うことにより「許容 をしなければならない。 可能なリスク」まで低減することを義務づけている。 手順5の本質安全設計において,リスクの低減が さらに,ここまで低減してもリスクの残るものにつ 不十分である場合,手順6の安全防護および追加安 いては,残留リスクとして,使用上の注意情報で使 全方策を行わなければならない。安全防護には人の 用者側に提供することになる。以上が国際安全標準 接近を不可能にする方策(隔離による安全防護)と としての考え方である。 危険区域に人が接近した場合,機械可動部が停止す るような方策がある。また追加安全方策とは非常事 5.わが国の「機械の包括的安全基準に関す る指針について」 態発生を意図した予防策として,非常停止やエネル ギー遮断の安全方策である。 本質的安全設計,安全防護,追加安全方策を行っ 以上,国際安全規格について述べたが,わが国に ても,なお残るリスク「残存リスク」に対しては手 おいては,2001年6月1日付けで厚生労働省労働基 順7の使用上の情報として,機械取り扱い説明書上 準局長から「機械の包括的安全基準に関する指針に に警告,ラベル,シンボル等で通知しなければなら ついて」通達として出された。この基準は国際安全 ない。ここまでが製品提供者(設計者)に義務づけ 規格ISO12100をベースとしたものである。これは られた安全方策である。使用者側は製品提供者から わが国の重篤災害となる特定機械(プレス機械,ボ の情報を得て,さらにリスク低減として,作業者に イラー,クレーン等)に対するものだけではなく, 保護具の着用,安全教育,安全訓練,安全作業手順, あらゆる機械を対象としており,製品やシステムの 作業監視等を行うことになる。図5は手順5以降の 提供者はもとより,それらを導入して,労働者に使 機械類のリスク低減の安全方策の詳細を示した。 用させる事業者に対する基準であり,製品やシステ ム安全のための一般設計原則や安全要求事項を記述 6.あとがき している基準である。 図4は「機械の包括的安全基準に関する指針」に 今回,厚生労働省より通達として出された,「機 よる機械類の安全化の流れを示したものであり,こ 械の包括的な安全基準に関する指針について」のこ れは国際安全標準の考え方そのものとなっている。 の基準は,国際安全規格そのものであり,海外に輸 図4において,手順1から手順4までは,機械類 出依存の大きいわが国においては,無視することの を設計製作する上で危険がどこにあるかを示したリ できない重要な規格である。しかし,この規格に基 スク分析とリスクアセスメント部分である。リスク づいて,「ものづくり」を行っている企業は,ごく アセスメントの結果,危険源の存在がなければ,安 一部の企業にすぎない。現在,わが国では厳しい基 全方策なしで製品製作可能となる。しかし,リスク 準の欧州向け安全基準と,比較的安全基準の緩い国 アセスメントにより危険源の存在が明らかであれ 向け基準の2種類の基準(ダブルスタンダード)を ば,手順5の本質的安全設計を行わなければならな 用いているといわれている。確かに安全重視のもの 5/2002 53 合理的に予見可能な 手順1:機械類の制限,意図す 誤使用を含む る使用の決定 ※本質的な安全設計及び安全防護,追加の 危険源,危険状態, 手順2:危険源及び危険状態の 危険事象を見定める 特定 安全方策を行ったことに伴い,他の危険 源が生じた場合は,再度,危険源及び危 険状態の特定を行うことが必要である。 リスクの大きさを 手順3:リスクの見積り 見積もる 見積もったリスクを 手順4:リスクの評価 評価基準により評価 YES 許容可能な NO 計 リスク以下か YES 許容可能な NO リスク以下か YES 許容可能な リスク以下か 手順5:本質的な安全設 手順6:安全防護,追加 安全方策 NO 手順7:残存リスクについ ての情報作成 使用上の情報の作成 リスクアセスメントの終了 リスクアセスメント 安全方策の終了 安全方策(リスク低減対策) 図4 製造者等が行うリスクアセスメントと安全方策の手順 54 技能と技術 (イ) 本質的安全設計 安全防護柵 隔離による (ロ) 安 全 方 策 安 全 防 護 安全防護 安全防護装置(1) 安全防護装置(2) 停止による 安全防護 安全防護柵 (ハ) 非常停止装置 追加安全方策 エネルギーゼロ状態の確保 (ニ) 使用上の情報 〔残留リスク〕 危険状態表示・警告 付属文書・取扱説明書 図5 機械類におけるリスク低減の安全方策 づくりはコストが高くつく,少々高くとも安全なも の「ものづくり」においても,国際安全規格を取り のを提供するか,多少リスクが伴っても安いものを 入れた,「高度のものづくり」を目指していきたい 作るか,これは国レベルで分かれてきたところであ と思う。 る。しかし,怪我をしてもよいという人は,どこの 国においてもいるはずがなく,人道上の問題として, <参考文献> 安全な「ものづくり」をしなければならないのはい 1)労働安全衛生コンサルタント会:労働安全コンサルタ うまでもない。今回出された包括安全基準は「もの づくり」をする上での安全要求基準であり,リスク アセスメントを含めて,製造者,事業者自ら行うも のであり,これは国際安全規格として義務づけられ ている。 近年,世界各国が国際安全規格に統一する傾向が あり,先進国のわが国は技術的に最高レベルにある ント研修 資料No.10. 2)労働安全衛生コンサルタント会 蓬原弘一,橘良彦: リスクアセスメント研修 資料. 3)労働安全衛生コンサルタント会:労働安全衛生マネジ メントシステム導入研修 資料. 4)厚生労働省:機械の包括的な安全基準に関する指針に ついて. 5)安全技術応用研究会編:国際化時代の機械システム安 全技術. が,ただ安全だけは低レベルにあるといわれている。 これは安全教育がほとんど企業まかせで,大学等で の高度の安全教育がなされていないためとも指摘さ れている。私たちが日々行っている能力開発や実践 5/2002 55