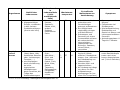

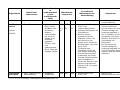

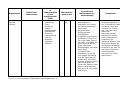

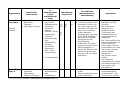

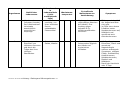

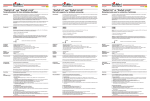

Download LEITLINIEN DER EIGENKONTROLLE FÜR DEN SEKTOR

Transcript