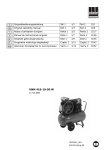

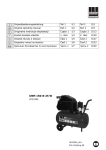

Download BAM 200-8-25 W - Schneider

Transcript