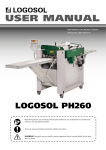

Download PH 260 Hobel/Profilierer - bei Logosol Deutschland

Transcript