Download Betriebsanleitung - EWM Hightec Welding

Transcript

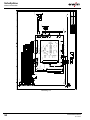

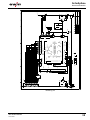

Betriebsanleitung Drahtvorschubgeräte für automatisierte Anwendungen D alpha Q / Phoenix M Drive 4 Rob 2 WE M Drive 4 Rob 2 WI Zusätzliche Systemdokumente beachten! Register now! For your benefit Jetzt Registrieren und Profitieren! www.ewm-group.com 15.01.2010 * *Details for ewm-warranty www.ewm-group.com 099-004808-EW500 Allgemeine Hinweise VORSICHT Betriebsanleitung lesen! Die Betriebsanleitung führt in den sicheren Umgang mit den Produkten ein. • Betriebsanleitungen sämtlicher Systemkomponenten lesen! • Unfallverhütungsvorschriften beachten! • Länderspezifische Bestimmungen beachten! • Gegebenenfalls durch Unterschrift bestätigen lassen. HINWEIS Wenden Sie sich bei Fragen zu Installation, Inbetriebnahme, Betrieb, Besonderheiten am Einsatzort sowie dem Einsatzzweck an Ihren Vertriebspartner oder an unseren Kundenservice unter +49 2680 181-0. Eine Liste der autorisierten Vertriebspartner finden Sie unter www.ewm-group.com. Die Haftung im Zusammenhang mit dem Betrieb dieser Anlage ist ausdrücklich auf die Funktion der Anlage beschränkt. Jegliche weitere Haftung, gleich welcher Art, wird ausdrücklich ausgeschlossen. Dieser Haftungsausschluss wird bei Inbetriebnahme der Anlage durch den Anwender anerkannt. Sowohl das Einhalten dieser Anleitung als auch die Bedingungen und Methoden bei Installation, Betrieb, Verwendung und Wartung des Gerätes können vom Hersteller nicht überwacht werden. Eine unsachgemäße Ausführung der Installation kann zu Sachschäden führen und in der Folge Personen gefährden. Daher übernehmen wir keinerlei Verantwortung und Haftung für Verluste, Schäden oder Kosten, die sich aus fehlerhafter Installation, unsachgemäßen Betrieb sowie falscher Verwendung und Wartung ergeben oder in irgendeiner Weise damit zusammenhängen. © EWM HIGHTEC WELDING GmbH, Dr. Günter-Henle-Straße 8, D-56271 Mündersbach Das Urheberrecht an diesem Dokument verbleibt beim Hersteller. Nachdruck, auch auszugsweise, nur mit schriftlicher Genehmigung. Technische Änderungen vorbehalten. Inhaltsverzeichnis 1 Inhaltsverzeichnis 1 Inhaltsverzeichnis .................................................................................................................................. 3 2 Sicherheitshinweise............................................................................................................................... 5 2.1 Hinweise zum Gebrauch dieser Betriebsanleitung........................................................................ 5 2.2 Allgemein ....................................................................................................................................... 7 2.3 Transport und Aufstellen................................................................................................................ 9 2.4 Umgebungsbedingungen............................................................................................................. 10 2.4.1 Im Betrieb .....................................................................................................................10 2.4.2 Transport und Lagerung...............................................................................................10 3 Bestimmungsgemäßer Gebrauch ...................................................................................................... 11 3.1 Anwendungsbereich .................................................................................................................... 11 3.1.1 Automatisierung............................................................................................................11 3.1.2 Betrieb nur mit folgenden Geräten ...............................................................................12 3.2 Mitgeltende Unterlagen................................................................................................................ 12 3.2.1 Garantie........................................................................................................................ 12 3.2.2 Konformitätserklärung ..................................................................................................12 3.2.3 Schweißen in Umgebung mit erhöhter elektrischer Gefährdung ................................. 12 3.2.4 Serviceunterlagen (Ersatzteile und Schaltpläne) .........................................................12 4 Gerätebeschreibung - Schnellübersicht............................................................................................ 13 4.1 M Drive 4 Rob 2 WI, WE.............................................................................................................. 13 4.1.1 Frontansicht..................................................................................................................13 4.1.2 Rückansicht ..................................................................................................................14 4.2 Bedienelemente ........................................................................................................................... 15 5 Aufbau und Funktion ........................................................................................................................... 16 5.1 Aufstellen ..................................................................................................................................... 16 5.1.1 Montage ohne Trägerplatte ..........................................................................................16 5.1.2 Montage mit Trägerplatte (Option) ...............................................................................17 5.1.3 Option Zugentlastung für Fremd-Zwischenschlauchpaket...........................................18 5.2 Zwischenschlauchpaket............................................................................................................... 20 5.3 Schweißbrenner........................................................................................................................... 22 5.4 Schutzgas- und Druckluftversorgung...........................................................................................24 5.4.1 Anschluss .....................................................................................................................24 5.4.1.1 Schutzgas .....................................................................................................24 5.4.1.2 Druckluft ........................................................................................................24 5.4.2 Einstellungen ................................................................................................................24 5.4.2.1 Schutzgas .....................................................................................................24 5.4.2.2 Druckluft ........................................................................................................24 5.5 Drahtelektrode einfädeln.............................................................................................................. 25 5.6 Schnittstellen zur Automatisierung .............................................................................................. 26 6 Wartung, Pflege und Entsorgung....................................................................................................... 28 6.1 Allgemein ..................................................................................................................................... 28 6.2 Wartungsarbeiten, Intervalle........................................................................................................ 28 6.2.1 Tägliche Wartungsarbeiten ..........................................................................................28 6.2.2 Monatliche Wartungsarbeiten.......................................................................................28 6.2.3 Jährliche Prüfung (Inspektion und Prüfung während des Betriebes)...........................28 6.3 Reparaturarbeiten ........................................................................................................................ 29 6.4 Entsorgung des Gerätes.............................................................................................................. 29 6.4.1 Herstellererklärung an den Endanwender.................................................................... 29 6.5 Einhaltung der RoHS-Anforderungen ..........................................................................................29 7 Technische Daten ................................................................................................................................ 30 7.1 M Drive 4 Rob 2 ........................................................................................................................... 30 099-004808-EW500 15.01.2010 3 Inhaltsverzeichnis 8 Zubehör .................................................................................................................................................31 8.1 Optionen.......................................................................................................................................31 8.2 Zwischenschlauchpakete .............................................................................................................31 8.3 Drahtvorschubrollen .....................................................................................................................32 8.3.1 Drahtvorschubrollen für Stahldrähte.............................................................................32 8.3.2 Drahtvorschubrollen für Aluminiumdrähte ....................................................................32 8.3.3 Drahtvorschubrollen für Fülldrähte ...............................................................................32 8.3.4 Umrüstsets....................................................................................................................32 9 Schaltpläne ...........................................................................................................................................33 9.1.1 M Drive 4 Rob 2 WE, WI...............................................................................................33 10 Anhang A...............................................................................................................................................36 10.1 Übersicht EWM-Niederlassungen................................................................................................36 4 099-004808-EW500 15.01.2010 Sicherheitshinweise Hinweise zum Gebrauch dieser Betriebsanleitung 2 Sicherheitshinweise 2.1 Hinweise zum Gebrauch dieser Betriebsanleitung GEFAHR Arbeits- oder Betriebsverfahren, die genau einzuhalten sind, um eine unmittelbar bevorstehende schwere Verletzung oder den Tod von Personen auszuschließen. • Der Sicherheitshinweis beinhaltet in seiner Überschrift das Signalwort „GEFAHR“ mit einem generellen Warnsymbol. • Außerdem wird die Gefahr mit einem Piktogramm am Seitenrand verdeutlicht. WARNUNG Arbeits- oder Betriebsverfahren, die genau einzuhalten sind, um eine mögliche, schwere Verletzung oder den Tod von Personen auszuschließen. • Der Sicherheitshinweis beinhaltet in seiner Überschrift das Signalwort „WARNUNG“ mit einem generellen Warnsymbol. • Außerdem wird die Gefahr mit einem Piktogramm am Seitenrand verdeutlicht. VORSICHT Arbeits- oder Betriebsverfahren, die genau einzuhalten sind, um eine mögliche, leichte Verletzung von Personen auszuschließen. • Der Sicherheitshinweis beinhaltet in seiner Überschrift das Signalwort „VORSICHT“ mit einem generellen Warnsymbol. • Die Gefahr wird mit einem Piktogramm am Seitenrand verdeutlicht. VORSICHT Arbeits- und Betriebsverfahren, die genau einzuhalten sind, um Beschädigungen oder Zerstörungen des Produkts zu vermeiden. • Der Sicherheitshinweis beinhaltet in seiner Überschrift das Signalwort „VORSICHT“ ohne ein generelles Warnsymbol. • Die Gefahr wird mit einem Piktogramm am Seitenrand verdeutlicht. HINWEIS Technische Besonderheiten, die der Benutzer beachten muss. • Der Hinweis beinhaltet in seiner Überschrift das Signalwort „HINWEIS“ ohne ein generelles Warnsymbol. • Hinweise werden mit dem Symbol „Hand“ am Seitenrand verdeutlicht. 099-004808-EW500 15.01.2010 5 Sicherheitshinweise Hinweise zum Gebrauch dieser Betriebsanleitung Handlungsanweisungen und Aufzählungen, die Ihnen Schritt für Schritt vorgeben, was in bestimmten Situationen zu tun ist, erkennen Sie am Blickfangpunkt z. B.: • Buchse der Schweißstromleitung in entsprechendes Gegenstück einstecken und verriegeln. Symbol Beschreibung Betätigen Nicht Betätigen Drehen Schalten 0 0 1 Gerät ausschalten 1 Gerät einschalten ENTER (Menüeinstieg) NAVIGATION (Navigieren im Menü) EXIT (Menü verlassen) Zeitdarstellung (Beispiel: 4 s warten / betätigen) Unterbrechnung in der Menüdarstellung (weitere Einstellmöglichkeiten möglich) Werkzeug nicht notwendig / nicht benutzen Werkzeug notwendig / benutzen 6 099-004808-EW500 15.01.2010 Sicherheitshinweise Allgemein 2.2 Allgemein GEFAHR Elektromagnetische Felder! Durch die Stromquelle können elektrische oder elektromagnetische Felder entstehen, die elektronische Anlagen wie EDV-, CNC-Geräte, Telekommunikationsleitungen, Netz-, Signalleitungen und Herzschrittmacher in ihrer Funktion beeinträchtigen können. • Wartungsvorschriften einhalten! (siehe Kap. Wartung und Prüfung) • Schweißleitungen vollständig abwickeln! • Strahlungsempfindliche Geräte oder Einrichtungen entsprechend abschirmen! • Herzschrittmacher können in ihrer Funktion beeinträchtigt werden (Bei Bedarf ärztlichen Rat einholen). Keine unsachgemäßen Reparaturen und Modifikationen! Um Verletzungen und Geräteschäden zu vermeiden, darf das Gerät nur von sachkundigen, befähigten Personen repariert bzw. modifiziert werden! Garantie erlischt bei unbefugten Eingriffen! • Im Reparaturfall befähigte Personen (sachkundiges Servicepersonal) beauftragen! Elektrischer Schlag! Schweißgeräte verwenden hohe Spannungen, die bei Berührungen zu lebensgefährlichen Stromschlägen und Verbrennungen führen können. Auch beim Berühren niedriger Spannungen kann man erschrecken und in der Folge verunglücken. • Öffnen des Gerätes ausschließlich durch sachkundiges Fachpersonal! • Keine spannungsführenden Teile am Gerät berühren! • Anschluss- und Verbindungsleitungen müssen mängelfrei sein! • Schweißbrenner und Stabelektrodenhalter isoliert ablegen! • Ausschließlich trockene Schutzkleidung tragen! • 4 Minuten warten, bis Kondensatoren entladen sind! WARNUNG Gültigkeit des Dokumentes! Dieses Dokument ist nur in Verbindung mit der Betriebsanleitung der verwendeten Stromquelle (Schweißgerät) gültig! • Betriebsanleitung, insbesondere die Sicherheitshinweise, der Stromquelle (Schweißgerät) lesen! Unfallgefahr bei Außerachtlassung der Sicherheitshinweise! Nichtbeachtung der Sicherheitshinweise kann lebensgefährlich sein! • Sicherheitshinweise dieser Anleitung sorgfältig lesen! • Landesspezifische Unfallverhütungsvorschriften beachten! • Personen im Arbeitsbereich auf die Einhaltung der Vorschriften hinweisen! Verletzungsgefahr durch Strahlung oder Hitze! Lichtbogenstrahlung führt zu Schäden an Haut und Augen. Kontakt mit heißen Werkstücken und Funken führt zu Verbrennungen. • Trockene Schutzkleidung (z. B. Schweißschild, Handschuhe, etc.) gemäß den einschlägigen Vorschriften des entsprechenden Landes tragen! • Unbeteiligte Personen durch Schutzvorhänge oder Schutzwände gegen Strahlung und Blendgefahr schützen! Explosionsgefahr! Scheinbar harmlose Stoffe in geschlossenen Behältern können durch Erhitzung Überdruck aufbauen. • Behälter mit brennbaren oder explosiven Flüssigkeiten aus dem Arbeitsbereich entfernen! • Keine explosiven Flüssigkeiten, Stäube oder Gase durch das Schweißen oder Schneiden erhitzen! 099-004808-EW500 15.01.2010 7 Sicherheitshinweise Allgemein WARNUNG Rauch und Gase! Rauch und Gase können zu Atemnot und Vergiftungen führen! Weiterhin können sich Lösungsmitteldämpfe (chlorierter Kohlenwasserstoff) durch die ultraviolette Strahlung des Lichtbogens in giftiges Phosgen umwandeln! • Für ausreichend Frischluft sorgen! • Lösungsmitteldämpfe vom Strahlungsbereich des Lichtbogens fernhalten! • Ggf. geeigneten Atemschutz tragen! Feuergefahr! Durch die beim Schweißen entstehenden hohen Temperaturen, sprühenden Funken, glühenden Teile und heißen Schlacken können sich Flammen bilden. Auch vagabundierende Schweißströme können zu Flammenbildung führen! • Auf Brandherde im Arbeitsbereich achten! • Keine leicht entzündbaren Gegenstände, wie z. B. Zündhölzer oder Feuerzeuge mitführen. • Geeignete Löschgeräte im Arbeitsbereich zur Verfügung halten! • Rückstände brennbarer Stoffe vom Werkstück vor Schweißbeginn gründlich entfernen. • Geschweißte Werkstücke erst nach dem Abkühlen weiterverarbeiten. Nicht in Verbindung mit entflammbarem Material bringen! • Schweißleitungen ordnungsgemäß verbinden! VORSICHT Lärmbelastung! Lärm über 70 dBA kann dauerhafte Schädigung des Gehörs verursachen! • Geeigneten Gehörschutz tragen! • Im Arbeitsbereich befindliche Personen müssen geeigneten Gehörschutz tragen! VORSICHT Pflichten des Betreibers! Im Europäischen Wirtschaftsraum (EWR) ist die jeweilige nationale Umsetzung der Rahmenrichtlinien zu beachten und einzuhalten! • Nationale Umsetzung der Rahmenrichtlinie (89/391/EWG) sowie die dazugehörigen Einzelrichtlinien. • Insbesondere die Richtlinie (89/655/EWG) über die Mindestvorschriften für Sicherheit und Gesundheitsschutz bei Benutzung von Arbeitsmitteln durch Arbeitnehmer bei der Arbeit. • Die Vorschriften zur Arbeitssicherheit und Unfallverhütung des jeweiligen Landes. • Das sicherheitsbewusste Arbeiten des Anwenders in regelmäßigen Abständen prüfen! Schäden durch Fremdkomponenten! Die Herstellergarantie erlischt bei Geräteschäden durch Fremdkomponenten! • Ausschließlich Systemkomponenten und Optionen (Stromquellen, Schweißbrenner, Elektrodenhalter, Fernsteller, Ersatz- und Verschleißteile, etc.) aus unserem Lieferprogramm verwenden! • Zubehörkomponente nur bei ausgeschalteter Stromquelle an Anschlussbuchse einstecken und verriegeln! Elektromagnetische Störungen! Entsprechend IEC 60974-10 sind die Geräte zur Verwendung in Industriegebieten vorgesehen. Werden sie z. B. in Wohngebieten eingesetzt, können Schwierigkeiten auftreten, wenn elektromagnetische Verträglichkeit sichergestellt werden soll. • Beeinflussung anderer Geräte überprüfen! 8 099-004808-EW500 15.01.2010 Sicherheitshinweise Transport und Aufstellen 2.3 Transport und Aufstellen WARNUNG Falsche Handhabung von Schutzgasflaschen! Falscher Umgang mit Schutzgasflaschen kann zu schweren Verletzungen mit Todesfolge führen. • Anweisungen der Gashersteller und der Druckgasverordnung befolgen! • Schutzgasflasche in die dafür vorgesehenen Aufnahmen stellen und mit Sicherungselementen sichern! • Erhitzung der Schutzgasflasche vermeiden! VORSICHT Kippgefahr! Beim Verfahren und Aufstellen kann das Gerät kippen, Personen verletzen oder beschädigt werden. Kippsicherheit ist bis zu einem Winkel von 10° (entsprechend IEC 60974-1) sichergestellt. • Gerät auf ebenem, festem Untergrund aufstellen oder transportieren! • Anbauteile mit geeigneten Mitteln sichern! Beschädigungen durch nicht getrennte Versorgungsleitungen! Beim Transport können nicht getrennte Versorgungsleitungen (Netzleitungen, Steuerleitungen, etc.) Gefahren verursachen, wie z. B. angeschlossene Geräte umkippen und Personen schädigen! • Versorgungsleitungen trennen! VORSICHT Geräteschäden durch Betrieb in nicht aufrechter Stellung! Die Geräte sind zum Betrieb in aufrechter Stellung konzipiert! Betrieb in nicht zugelassenen Lagen kann Geräteschäden verursachen. • Transport und Betrieb ausschließlich in aufrechter Stellung! 099-004808-EW500 15.01.2010 9 Sicherheitshinweise Umgebungsbedingungen 2.4 Umgebungsbedingungen VORSICHT Aufstellort! Das Gerät darf ausschließlich auf geeigneten, tragfähigen und ebenen Untergrund (auch im Freien nach IP 23) aufgestellt und betrieben werden! • Für rutschfesten, ebenen Boden und ausreichende Beleuchtung des Arbeitsplatzes sorgen. • Eine sichere Bedienung des Gerätes muss jederzeit gewährleistet sein. VORSICHT Geräteschäden durch Verschmutzungen! Ungewöhnlich hohe Mengen an Staub, Säuren, korrosiven Gasen oder Substanzen können das Gerät beschädigen. • Hohe Mengen an Rauch, Dampf, Öldunst und Schleifstäuben vermeiden! • Salzhaltige Umgebungsluft (Seeluft) vermeiden! Unzulässige Umgebungsbedingungen! Mangelnde Belüftung führt zu Leistungsreduzierung und Geräteschäden. • Umgebungsbedingungen einhalten! • Ein- und Austrittsöffnung für Kühlluft freihalten! • Mindestabstand 0,5 m zu Hindernissen einhalten! 2.4.1 Im Betrieb Temperaturbereich der Umgebungsluft: • -20 °C bis +40 °C relative Luftfeuchte: • bis 50 % bei 40 °C • bis 90 % bei 20 °C 2.4.2 Transport und Lagerung Lagerung im geschlossenen Raum, Temperaturbereich der Umgebungsluft: • -25 °C bis +55 °C Relative Luftfeuchte • bis 90 % bei 20 °C 10 099-004808-EW500 15.01.2010 Bestimmungsgemäßer Gebrauch Anwendungsbereich 3 Bestimmungsgemäßer Gebrauch Dieses Gerät wurde entsprechend dem aktuellen Stand der Technik und gültigen Regeln bzw. Normen hergestellt. Es ist ausschließlich im Sinne der bestimmungsgemäßen Verwendung zu betreiben. WARNUNG Gefahren durch nicht bestimmungsgemäßen Gebrauch! Das Gerät ist entsprechend dem Stand der Technik und den Regeln bzw. Normen hergestellt. Bei nicht bestimmungsgemäßen Gebrauch können vom Gerät Gefahren für Personen, Tiere und Sachwerte ausgehen. Für alle daraus entstehenden Schäden wird keine Haftung übernommen! • Gerät ausschließlich bestimmungsgemäß und durch unterwiesenes, sachkundiges Personal verwenden! • Gerät nicht unsachgemäß verändern oder umbauen! VORSICHT Schäden durch Fremdkomponenten! Die Herstellergarantie erlischt bei Geräteschäden durch Fremdkomponenten! • Ausschließlich Systemkomponenten und Optionen (Stromquellen, Schweißbrenner, Elektrodenhalter, Fernsteller, Ersatz- und Verschleißteile, etc.) aus unserem Lieferprogramm verwenden! • Zubehörkomponente nur bei ausgeschalteter Stromquelle an Anschlussbuchse einstecken und verriegeln! 3.1 Anwendungsbereich 3.1.1 Automatisierung Automatiserte, robotergesteuerte Schweißproduktion mit den digitalen Roboterstromquellen der Serien: • Phoenix • alpha Q 099-004808-EW500 15.01.2010 11 Bestimmungsgemäßer Gebrauch Mitgeltende Unterlagen 3.1.2 Betrieb nur mit folgenden Geräten Schweißgerät • Phoenix 352, 452, 552 RC Puls • alpha Q 352, 552 RC Puls 3.2 Mitgeltende Unterlagen 3.2.1 Garantie HINWEIS Weitere Informationen entnehmen Sie den beiliegenen Ergänzungsblättern "Geräte- und Firmendaten, Wartung und Prüfung, Garantie"! 3.2.2 Konformitätserklärung Das bezeichnete Gerät entspricht in seiner Konzeption und Bauart den EG-Richtlinien: • EG-Niederspannungsrichtlinie (2006/95/EG) • EG-EMV-Richtlinie (2004/108/EG) Im Falle von unbefugten Veränderungen, unsachgemäßen Reparaturen, Nichteinhaltung der Fristen zur "Lichtbogenschweißeinrichtungen - Inspektion und Prüfung während des Betriebes" und / oder unerlaubten Umbauten, welche nicht ausdrücklich von EWM autorisiert sind, verliert diese Erklärung ihre Gültigkeit. Jedem Produkt liegt eine spezifische Konformitätserklärung im Original bei. 3.2.3 Schweißen in Umgebung mit erhöhter elektrischer Gefährdung Die Geräte können entsprechend der Vorschriften und Normen IEC / DIN EN 60974 und VDE 0544 in Umgebung mit erhöhter elektrischer Gefährdung eingesetzt werden. 3.2.4 Serviceunterlagen (Ersatzteile und Schaltpläne) GEFAHR Keine unsachgemäßen Reparaturen und Modifikationen! Um Verletzungen und Geräteschäden zu vermeiden, darf das Gerät nur von sachkundigen, befähigten Personen repariert bzw. modifiziert werden! Garantie erlischt bei unbefugten Eingriffen! • Im Reparaturfall befähigte Personen (sachkundiges Servicepersonal) beauftragen! Die Schaltpläne liegen im Original dem Gerät bei. Ersatzteile können über den zuständigen Vertragshändler bezogen werden. 12 099-004808-EW500 15.01.2010 Gerätebeschreibung - Schnellübersicht M Drive 4 Rob 2 WI, WE 4 Gerätebeschreibung - Schnellübersicht 4.1 M Drive 4 Rob 2 WI, WE 4.1.1 Frontansicht 1 5 6 4 2 7 8 3 2 Abbildung 4-1 Pos. Symbol 1 2 3 4 5 analog 6 AIR 7 8 099-004808-EW500 15.01.2010 Beschreibung 0 Gerätesteuerung siehe Kapitel „Gerätesteuerung - Bedienelemente“ Schiebeverschluss zum Öffnen des Drahtvorschub Drahtvorschubeinheit Schweißbrenneranschluss (Euro- oder Dinse-Zentral) Schweißstrom und Schutzgas integriert Anschlussbuchse 19-polig (analog) Anschlussbuchse für analoge Steuersignale (Kollisionsschutz etc.). Anschlussnippel G ¼“ Druckluft zur Brennerdüsenreinigung Schnellverschlusskupplung (blau) Kühlmittelvorlauf Schnellverschlusskupplung (rot) Kühlmittelrücklauf 13 Gerätebeschreibung - Schnellübersicht M Drive 4 Rob 2 WI, WE 4.1.2 Rückansicht 1 2 3 8 4 7 6 5 Abbildung 4-2 Pos. Symbol 1 analog 2 digital 6 Adapterblech Drahteinlauföffnung Adapterblech für verschiedene Drahteinlauföffnungen Anschlussnippel G ¼“ Druckluft zur Brennerdüsenreinigung Anschlussstecker, Schweißstrom „+“ Schweißstromanschluss Schnellverschlusskupplung, rot (Kühlmittelrücklauf) 7 Schnellverschlusskupplung, blau (Kühlmittelvorlauf) 8 Anschlussnippel G¼", Schutzgasanschluss 3 4 5 14 Beschreibung 0 Anschlussbuchse 12-polig (analog) Anschlussbuchse für analoge Steuersignale (Kollisionsschutz etc.) zwischen Schweißbrenner und Stromquelle Anschlussbuchse 7-polig (digital) Anschluss Steuerleitungsverbindung Stromquelle AIR 099-004808-EW500 15.01.2010 Gerätebeschreibung - Schnellübersicht Bedienelemente 4.2 Bedienelemente 1 3 2 AIR 4 Abbildung 4-3 Pos. Symbol 1 2 3 Beschreibung 0 Taster "Drahteinfädeln" Zum Einfädeln der Drahtelektrode beim Drahtspulenwechsel. (Das Drahteinfädeln beginnt mit einer Geschwindigkeit von 1,0 m/min für 2 s. Anschließend wird mit einer Rampen-Funktion in 10 s auf 6,0 m/min erhöht). Der Schweißdraht wird spannungsfrei in das Schlauchpaket eingefädelt, ohne das Gas ausströmt. Taster "Drahtrückzug" Der Schweißdraht wird von der Brennerdüse zurückgezogen. Die Geschwindigkeit erhöht sich wie beim Drahteinfädeln. Taster "Ausblasen" Zur Brennerdüsenreinigung Brennerdüse wird ausgeblasen. AIR 4 099-004808-EW500 15.01.2010 Taster "Gastest" Zur Prüfung und Einstellung der Gasdurchflussmenge. 15 Aufbau und Funktion Aufstellen 5 Aufbau und Funktion 5.1 Aufstellen GEFAHR Elektrischer Strom! Das Gehäuse des Roboter Drahtvorschubgerätes darf keine elektrisch leitende Verbindung zum Schutzleiter und zum Roboter (Gehäuse) haben. • Die Gerätefüße am Drahtvorschubgerät bei der Montage nicht entfernen! VORSICHT Unzureichende Isolation! Die Drahtzuführung muss elektrisch isoliert gegenüber Schutzleiterpotential und Werkstück erfolgen! Ein unisolierter Aufbau kann zu elektrischem Schlag, bzw. Beschädigungen der angeschlossenen Geräte führen! • Anschluss Großspule in nicht leitendem Material (z. B. Kunststoffhaube des Drahtfördersystems) einbauen! • Isolationsprüfung nach landesüblichen Gesetzen und Bestimmungen durchführen! 5.1.1 Montage ohne Trägerplatte min 10 mm max 15 mm Abbildung 5-1 • • 16 Die Gerätefüße sind mit M8 Innengewinden ausgestattet. Vier Schrauben mit einer Länge zwischen 10 und 15 mm einschrauben! 099-004808-EW500 15.01.2010 Aufbau und Funktion Aufstellen 5.1.2 Montage mit Trägerplatte (Option) M5 x 16 mm M8 x 10 mm M5 Abbildung 5-2 • • Trägerplatte mit 4x M8 Senkkopfschrauben (Lieferumfang) in den Gummifüßen verschrauben. Zugentlastung mit 2x M5x16 Furchschrauben (von oben) und Sperrzahnmuttern M5 (von unten) am DV-Träger befestigen. 099-004808-EW500 15.01.2010 17 Aufbau und Funktion Aufstellen 5.1.3 Option Zugentlastung für Fremd-Zwischenschlauchpaket HINWEIS Ab Werk wird die Montageplatte mit der Standard-Zugentlastung ausgeliefert. 1 2 3 Abbildung 5-3 Pos. Symbol 1 Beschreibung 0 Verdrehschutz 2 Trägerplatte 3 Schraube M4 x 16 mm 1 2 3 4 5 Abbildung 5-4 Pos. Symbol 18 1 Beschreibung 0 Sechskantschraube M6 x 20 mm 2 Zugentlastung, Unterteil 3 Unterlegscheibe, M6 4 Federring, M6 5 Mutter, M6 099-004808-EW500 15.01.2010 Aufbau und Funktion Aufstellen 1 2 3 4 Abbildung 5-5 Pos. Symbol 1 Beschreibung 0 Zugentlastung, Oberteil mit Befestigungsbügel 2 Zugentlastung, Unterteil 3 Unterlegscheibe, M6 4 Mutter, M6 099-004808-EW500 15.01.2010 19 Aufbau und Funktion Zwischenschlauchpaket 5.2 Zwischenschlauchpaket VORSICHT Verletzungsgefahr durch elektrischen Strom! Die Erdungsleitung des Zwischenschlauchpakets darf nicht am Schweiß- oder Drahtvorschubgerät angeschlossen werden! • Erdungsleitung entfernen oder ins Schlauchpaket zurückschieben! 1 4 12 5 3 6 11 7 8 2 9 10 Abbildung 5-6 20 099-004808-EW500 15.01.2010 Aufbau und Funktion Zwischenschlauchpaket Pos. Symbol 2 Beschreibung 0 Stromquelle Zusätzliche Systemdokumente beachten! Kühlmodul 3 Zwischenschlauchpaket 4 Anschlussbuchse 7-polig (digital) Anschluss Steuerleitungsverbindung Stromquelle 1 digital 5 analog 6 AIR 7 Anschlussbuchse 12-polig (analog) Anschlussbuchse für analoge Steuersignale (Kollisionsschutz etc.) zwischen Schweißbrenner und Stromquelle Anschlussnippel G ¼“ Druckluft zur Brennerdüsenreinigung Anschlussnippel G¼", Schutzgasanschluss 9 Anschlussstecker, Schweißstrom „+“ Schweißstromanschluss Schnellverschlusskupplung, rot (Kühlmittelrücklauf) 10 Schnellverschlusskupplung, blau (Kühlmittelvorlauf) 11 Drahteinlaufnippel (Drahtzuführung aus externer Quelle) 8 Externe Schweißdrahtquelle 12 • Schlauchpaketende durch die Zugentlastung Zwischenschlauchpaket stecken und durch Rechtsdrehen verriegeln. • Stecker der Schweißstromleitung auf den Anschlussnippel, Schweißstrom „+“ stecken und verriegeln. • Anschlussnippel der Kühlwasserschläuche in entsprechende Schnellverschlusskupplungen einrasten: Rücklauf rot an Schnellverschlusskupplung, rot (Kühlmittelrücklauf) und Vorlauf blau an Schnellverschlusskupplung, blau (Kühlmittelvorlauf). • Kabelstecker der Steuerleitung in die Anschlussbuchse 7-polig (digital) stecken und mit Überwurfmutter sichern (Der Stecker lässt sich nur in einer Stellung in die Anschlussbuchse einstecken). • Überwurfmutter der Schutzgasleitung am Anschlussnippel G¼", Schutzgasanschluss anschließen. • Überwurfmutter der Luftdruckleitung am Anschlussnippel G¼", Luftdruckanschluss anschließen. • Kabelstecker der Steuerleitung in die Anschlussbuchse 12-polig (analog) stecken und mit Überwurfmutter sichern. (Der Stecker lässt nur eine Stellung zu.) HINWEIS Standardmäßig wird an jedes Drahtvorschubgerät eine Gasstaudüse für einen Gasdurchfluss von 0 - 16 l/min montiert. Für Anwendungen bei denen eine größere Gasdurchflussmenge benötigt wird (z. B. Aluminium) sollte eine Gasstaudüse von 0 - 25 l/min (siehe Zubehör) eingebaut werden. 099-004808-EW500 15.01.2010 21 Aufbau und Funktion Schweißbrenner 5.3 Schweißbrenner VORSICHT Geräteschäden durch unsachgemäß angeschlossene Kühlmittelleitungen! Bei nicht angeschlossenen Kühlmittelleitungen oder der Verwendung eines gasgekühlten Schweißbrenners wird der Kühlmittelkreislauf unterbrochen und es können Geräteschäden auftreten. • Alle Kühlmittelleitungen ordnungsgemäß anschließen! • Bei Verwendung eines gasgekühlten Schweißbrenners Kühlmittelkreislauf mit einer Schlauchbrücke herstellen (siehe Kapitel „Zubehör“). HINWEIS Störung der Drahtführung! Ab Werk ist der Zentralanschluss (Euro) mit einem Kapillarrohr für Schweißbrenner mit Führungsspirale ausgestattet. Wird ein Schweißbrenner mit Kunststoffseele verwendet, muss umgerüstet werden! Schweißbrenner mit Kunststoffseele • mit Führungsrohr betreiben! Schweißbrenner mit Führungsspirale • mit Kapillarrohr betreiben! Entsprechend Drahtelektrodendurchmesser und Drahtelektrodenart muss entweder eine Führungsspirale oder Kunststoffseele mit passendem Innendurchmesser im Schweißbrenner eingesetzt werden! Empfehlung: • Zum Schweißen harter, unlegierter Drahtelektroden (Stahl) eine Führungsspirale verwenden. • Zum Schweißen oder Löten weicher oder legierter Drahtelektroden eine Kunststoffseele verwenden. Vorbereitung zum Anschluss von Schweißbrennern mit Kunststoffseele: • Kapillarrohr drahtvorschubseitig in Richtung Zentralanschluss vorschieben und dort entnehmen. • • • • • Führungsrohr der Kunststoffseele vom Zentralanschluss aus einschieben. Zentralstecker des Schweißbrenners mit noch überlanger Kunststoffseele vorsichtig in den Zentralanschluss einführen und mit Überwurfmutter verschrauben. Kunststoffseele mit geeignetem Werkzeug kurz vor der Drahtvorschubrolle abtrennen, dabei nicht quetschen. Zentralstecker des Schweißbrenners lösen und herausziehen. Abgetrenntes Ende der Kunststoffseele sauber entgraten! Vorbereitung zum Anschluss von Schweißbrennern mit Führungsspirale: • Zentralanschluss auf korrekten Sitz des Kapillarrohrs hin prüfen! 22 099-004808-EW500 15.01.2010 Aufbau und Funktion Schweißbrenner 3 1 4 2 5 6 7 Abbildung 5-7 Pos. Symbol 1 Beschreibung 0 Schweißbrenner 2 Schweißbrennerschlauchpaket 3 Anschlussbuchse 19-polig (analog) Anschlussbuchse für analoge Steuersignale (Kollisionsschutz etc.). analog 4 AIR 5 Schnellverschlusskupplung (blau) Kühlmittelvorlauf 6 7 • • • • • Anschlussnippel G ¼“ Druckluft zur Brennerdüsenreinigung Schnellverschlusskupplung (rot) Kühlmittelrücklauf Schweißbrenneranschluss (Euro- oder Dinse-Zentral) Schweißstrom und Schutzgas integriert Schlauchpaketende durch die Zugentlastung (entweder am DV-Träger oder kundenspezifische Befestigung) stecken. Nach der Befestigung aller Anschlüsse müssen die Schrauben der Zugentlastung angezogen werden. Zentralstecker des Schweißbrenners in den Zentralanschluss einführen und mit Überwurfmutter verschrauben. Anschlussnippel der Kühlwasserschläuche in entsprechende Schnellverschlusskupplungen einrasten: Rücklauf rot an Schnellverschlusskupplung, rot (Kühlmittelrücklauf) und Vorlauf blau an Schnellverschlusskupplung, blau (Kühlmittelvorlauf). Brenner-Steuerleitungsstecker in Anschlussbuchse 19-polig stecken und verriegeln. Druckluftanschluss vom Brenner an Anschlussnippel „AIR“ verschrauben. (Nur Brenner mit Unterstützung für Druckluftreinigung.) HINWEIS Die Verbindung am Druckluftanschluss muss bei druckluftgereinigten Brennern immer hergestellt werden! 099-004808-EW500 15.01.2010 23 Aufbau und Funktion Schutzgas- und Druckluftversorgung 5.4 Schutzgas- und Druckluftversorgung 5.4.1 Anschluss WARNUNG Falsche Handhabung von Schutzgasflaschen! Falscher Umgang mit Schutzgasflaschen kann zu schweren Verletzungen mit Todesfolge führen. • Anweisungen der Gashersteller und der Druckgasverordnung befolgen! • Schutzgasflasche in die dafür vorgesehenen Aufnahmen stellen und mit Sicherungselementen sichern! • Erhitzung der Schutzgasflasche vermeiden! HINWEIS In die Schutzgas- bzw. Druckluftversorgung dürfen keine Verunreinigungen gelangen, da dies sonst zu Verstopfungen führt. Vor dem Anschluss des Druckminderers an der Gasflasche das Flaschenventil kurz öffnen, um eventuelle Verschmutzungen auszublasen. Alle Verbindungen sind gasdicht herzustellen! 5.4.1.1 5.4.1.2 Schutzgas • Druckminderer an das Gasflaschenventil montieren. • Gasschlauch (Schlauchpaket DV- Gerät) am Druckminderer der Gasflasche mit Anschlussnippel G ¼“ verschrauben. Druckluft • Druckluftleitung am Anschlussnippel anschrauben. • Druckluftverbindung zwischen Schweißbrenner und Anschlussnippel herstellen. 5.4.2 Einstellungen 5.4.2.1 Schutzgas HINWEIS Standardmäßig wird an jedes Drahtvorschubgerät eine Gasstaudüse für einen Gasdurchfluss von 0 - 16 l/min montiert. Für Anwendungen bei denen eine größere Gasdurchflussmenge benötigt wird (z. B. Aluminium) sollte eine Gasstaudüse von 0 - 25 l/min (siehe Zubehör) eingebaut werden. • • • • • 5.4.2.2 Gasflaschenventil langsam öffnen. Druckminderer öffnen. Stromquelle einschalten. Taster Gastest betätigen. Schutzgasmenge am Druckminderer je nach Anwendungsfall einstellen. Druckluft HINWEIS Die Druckluft muss öl- und wasserfrei sein! Angaben des Schweißbrennerherstellers beachten! • 24 Taster Ausblasen betätigen um Verunreinigungen in der Brennerdüse auszublasen. 099-004808-EW500 15.01.2010 Aufbau und Funktion Drahtelektrode einfädeln 5.5 Drahtelektrode einfädeln VORSICHT Verletzungsgefahr durch aus dem Schweißbrenner austretenden Schweißdraht! Der Schweißdraht kann mit hoher Geschwindigkeit aus dem Schweißbrenner austreten und Körperteile sowie Gesicht und Auge verletzen! • Schweißbrenner nie auf den eigenen Körper oder andere Personen richten! Verletzungsgefahr durch bewegliche Bauteile! Die Drahtvorschubgeräte sind mit beweglichen Bauteilen ausgestattet die Hände, Haare, Kleidungsstücke oder Werkzeuge erfassen und somit Personen verletzen können! • Nicht in rotierende oder bewegliche Bauteile oder Antriebsteile greifen! • Gehäuseabdeckungen während des Betriebs geschlossen halten! Abbildung 5-8 Pos. Symbol 1 Beschreibung 0 Druckeinheiten 2 Spanneinheiten 3 Drahteinlaufnippel 4 Führungsrohr 5 Kapillarrohr oder Kunststoffseele mit Stützrohr, je nach Brennerausrüstung • • • • Brennerschlauchpaket gestreckt auslegen. Druckeinheiten lösen und umklappen (Spanneinheiten mit Gegendruckrollen klappen automatisch hoch). Schweißdraht vorsichtig von der Drahtspule abwickeln und durch den Drahteinführungsnippel über die Rillen der Antriebsrollen und durch das Führungsrohr in das Kapillarrohr bzw. Teflonseele mit Führungsrohr einführen. Spanneinheiten mit Gegendruckrollen wieder nach unten drücken und Druckeinheiten wieder hochklappen (Drahtelektrode muss in der Nut der Antriebsrolle liegen). Der Anpressdruck muss an den Einstellmuttern der Druckeinheiten so eingestellt werden, dass die Drahtelektrode gefördert wird, jedoch durchrutscht, wenn die Drahtspule blockiert! Grundsätzlich sollte der Anpressdruck der vorderen Rollen (in Vorschubrichtung gesehen) etwas höher sein, als der der Hinteren. • Einfädeltaster drücken bis die Drahtelektrode am Schweißbrenner heraustritt. 099-004808-EW500 15.01.2010 25 Aufbau und Funktion Schnittstellen zur Automatisierung 5.6 Schnittstellen zur Automatisierung VORSICHT Nicht abgeschirmte Steuerleitungen können Schäden an der Stromquelle und Zubehörkomponenten verursachen. • Nur abgeschirmte Steuerleitungen verwenden! 1 Abbildung 5-9 Pos. Symbol 1 analog 26 Beschreibung 0 Anschlussbuchse 19-polig (analog) Anschlussbuchse für analoge Steuersignale (Kollisionsschutz etc.). 099-004808-EW500 15.01.2010 Aufbau und Funktion Schnittstellen zur Automatisierung Pin Signalart Bezeichnung Beschreibung A Eingang PE Dyn. Kabelabschirmung B Eingang Not-Aus 1 Beispiel, frei belegbar C Eingang Not-Aus 2 Beispiel, frei belegbar D Eingang Not-Aus 3 Beispiel, frei belegbar E Eingang Gasdüsensensor 1 Beispiel, frei belegbar F Eingang Gasdüsensensor 2 Beispiel, frei belegbar G Eingang stromloser DV 1 Beispiel, frei belegbar H Eingang stromloser DV 2 Beispiel, frei belegbar J Eingang Messsensor UDraht Beispiel, frei belegbar K Eingang Kontaktsensor Beispiel, frei belegbar L Ausgang 0VAC M Ausgang Gastest Taster Gastest (Schließer mit Pin L) N Ausgang Einfädeln Taster Einfädeln (Schließer mit Pin P) P Ausgang 0V1 Schutz gegen versehentliches Einstecken eines Fernstellers R S Motor extern Motor, Master Feeder T Motor extern Motor, Master Feeder U Ausgang Motor- Versorgungsspannung für Push/Pull "-" V Ausgang Motor+ Versorgungsspannung für Push/Pull "+" HINWEIS Alle Verbindungen mit der Beschreibung "Beispiel, frei belegbar " können kundenspezifisch erweitert werden. Jedoch sollte man an die Vorschläge in der Tabelle einhalten (Anschlusspläne den Geräteunterlagen beilegen). 099-004808-EW500 15.01.2010 27 Wartung, Pflege und Entsorgung Allgemein 6 Wartung, Pflege und Entsorgung GEFAHR Verletzungsgefahr durch elektrischen Schlag! Reinigungsarbeiten an Geräten, die nicht vom Netz getrennt sind, können zu erheblichen Verletzungen führen! • Das Gerät zuverlässig vom Netz trennen. • Netzstecker ziehen! • 4 Minuten warten, bis Kondensatoren entladen sind! 6.1 Allgemein Dieses Gerät ist unter den angegebenen Umgebungsbedingungen und den normalen Arbeitsbedingungen weitgehend wartungsfrei und benötigt ein Minimum an Pflege. Es sind einige Punkte einzuhalten, um eine einwandfreie Funktion des Schweißgerätes zu gewährleisten. Dazu gehört, je nach Verschmutzungsgrad der Umgebung und Benutzungsdauer des Schweißgerätes, das regelmäßige Reinigen und Prüfen, wie im Folgenden beschrieben. 6.2 Wartungsarbeiten, Intervalle 6.2.1 Tägliche Wartungsarbeiten • • • • • • 6.2.2 Monatliche Wartungsarbeiten • • • • • • 6.2.3 Netzzuleitung und deren Zugentlastung Schweißstromleitungen (auf festen, verriegelten Sitz prüfen) Gasschläuche und deren Schalteinrichtungen (Magnetventil) Gasflaschensicherungselemente Bedien-, Melde-, Schutz- und Stelleinrichtungen (Funktionsprüfung). Sonstiges, allgemeiner Zustand Gehäuseschäden (Front-, Rück-, und Seitenwände) Transportrollen und deren Sicherungselemente Transportelemente (Gurt, Kranösen, Griff) Wahlschalter, Befehlsgeräte, NOT-AUS- Einrichtungen Spannungsminderungseinrichtung Melde- und Kontrollleuchten Kühlmittelschläuche und deren Anschlüsse auf Verunreinigungen prüfen Kontrolle der Drahtführungselemente (Einlaufnippel, Drahtführungsrohr) auf festen Sitz. Jährliche Prüfung (Inspektion und Prüfung während des Betriebes) HINWEIS Prüfen des Schweißgerätes darf nur von sachkundigen, befähigten Personen durchgeführt werden. Befähigte Person ist, wer aufgrund seiner Ausbildung, Kenntnisse und Erfahrung die bei der Prüfung von Schweißstromquellen auftretenden Gefährdungen und mögliche Folgeschäden erkennen und die erforderlichen Sicherheitsmaßnahmen treffen kann. Weitere Informationen entnehmen Sie den beiliegenen Ergänzungsblättern "Geräte- und Firmendaten, Wartung und Prüfung, Garantie"! Der frühere Begriff der Wiederholungsprüfung wurde aufgrund einer Änderung der entsprechenden Norm durch „Inspektion und Prüfung während des Betriebes“ ersetzt. Neben den hier erwähnten Vorschriften zur Prüfung sind die jeweiligen Landesgesetze bzw. -vorschriften zu erfüllen 28 099-004808-EW500 15.01.2010 Wartung, Pflege und Entsorgung Reparaturarbeiten 6.3 Reparaturarbeiten GEFAHR Keine unsachgemäßen Reparaturen und Modifikationen! Um Verletzungen und Geräteschäden zu vermeiden, darf das Gerät nur von sachkundigen, befähigten Personen repariert bzw. modifiziert werden! Garantie erlischt bei unbefugten Eingriffen! • Im Reparaturfall befähigte Personen (sachkundiges Servicepersonal) beauftragen! Reparatur- und Wartungsarbeiten dürfen nur von ausgebildetem autorisiertem Fachpersonal durchgeführt werden, ansonsten erlischt der Garantieanspruch. Wenden Sie sich in allen Service-Angelegenheiten grundsätzlich an ihren Fachhändler, den Lieferant des Gerätes. Rücklieferungen von Garantiefällen können nur über Ihren Fachhändler erfolgen. Verwenden Sie beim Austausch von Teilen nur OriginalErsatzteile. Bei der Bestellung von Ersatzteilen ist der Gerätetyp, Seriennummer und Artikelnummer des Gerätes, Typenbezeichnung und Artikelnummer des Ersatzteiles anzugeben. 6.4 Entsorgung des Gerätes HINWEIS Sachgerechte Entsorgung! Das Gerät enthält wertvolle Rohstoffe die dem Recycling zugeführt werden sollten und elektronische Bauteile die entsorgt werden müssen. • Nicht über den Hausmüll entsorgen! • Behördliche Vorschriften zur Entsorgung beachten! 6.4.1 Herstellererklärung an den Endanwender • • • • • 6.5 Gebrauchte Elektro- und Elektronikgeräte dürfen gemäß europäischer Vorgaben (Richtlinie 2002/96/EG des europäischen Parlaments und des Rates vom 27.1.2003) nicht mehr zum unsortierten Siedlungsabfall gegeben werden. Sie müssen getrennt erfasst werden. Das Symbol der Abfalltonne auf Rädern weist auf die Notwendigkeit der getrennten Sammlung hin. Dieses Gerät ist zur Entsorgung, bzw. zum Recycling, in die hierfür vorgesehenen Systeme der Getrenntsammlung zu geben. In Deutschland ist laut Gesetz (Gesetz über das Inverkehrbringen, die Rücknahme und die umweltverträgliche Entsorgung von Elektro- und Elektronikgeräten (ElektroG) vom 16.3.2005) ein Altgerät einer vom unsortierten Siedlungsabfall getrennten Erfassung zuzuführen. Die öffentlichrechtlichen Entsorgungsträger (Kommunen) haben hierzu Sammelstellen eingerichtet, an denen Altgeräte aus privaten Haushalten kostenfrei entgegengenommen werden. Informationen zur Rückgabe oder Sammlung von Altgeräten erteilt die zuständige Stadt-, bzw. Gemeindeverwaltung. EWM nimmt an einem zugelassenen Entsorgungs- und Recycling-System teil und ist im Elektroaltgeräteregister (EAR) mit Nummer WEEE DE 57686922 eingetragen. Darüber hinaus ist die Rückgabe europaweit auch bei EWM-Vertriebspartnern möglich. Einhaltung der RoHS-Anforderungen Wir, die EWM HIGHTEC Welding GmbH Mündersbach, bestätigen Ihnen hiermit, dass alle von uns an Sie gelieferten Produkte, die von der RoHS-Richtlinie betroffen sind, den Anforderungen der RoHS (Richtlinie 2002/95/EG) entsprechen. 099-004808-EW500 15.01.2010 29 Technische Daten M Drive 4 Rob 2 7 Technische Daten 7.1 M Drive 4 Rob 2 Versorgungsspannung max. Schweißstrom bei 60%ED Drahtvorschubgeschwindigkeit Standard-DV-Rollenbestückung Umgebungstemperatur Brenneranschluss Antrieb Schutzart Maße (LxBxH) in mm ohne Montageblech (Euro-Zentral) mit Montageblech (Euro-Zentral) Gewicht mit Montageblech Gebaut nach Norm 42 VAC 550 A 0,5 m/min bis 24 m/min 1,0 + 1,2 mm (für Stahldraht) -20 °C bis +40 °C Euro-, Dinse-Zentral oder WZ-2 4-Rollen (37 mm) IP 23 407 x 201 x 229 700 x 201 x 245 9,8 kg IEC 60974-5, -10 229 229 407 145 246 201 Abbildung 7-1 30 099-004808-EW500 15.01.2010 Zubehör Optionen 8 Zubehör 8.1 Optionen Typ ON ZWIPA-CONNECTION ON 37-POLE WF ROB ON 14-POLE WF ROB 8.2 Artikelnummer 094-007890-00000 092-001748-00000 092-001749-00000 Zwischenschlauchpakete Typ 70QMM MIG/TIG G ROB 5M 70QMM MIG/TIG G ROB 10M 70QMM ROBO MIG/TIG 2.5M LUFT 70QMM MIG/TIG W ROB 2,5M 70QMM MIG/TIG W ROB 15M 70QMM MIG/TIG W ROB 20M 95QMM MIG W ROB 2,5M 95QMM/MIG/5M/W/ROB 95QMM/MIG/10M/W/ROB 95QMM MIG G ROB 5M 95QMM MIG G ROB 10M 099-004808-EW500 15.01.2010 Bezeichnung Option Nachrüstung Fremd ZWIPA Zugentlastung Option Nachrüstung 37-polige Anschlussbuchse mit Kabelbaum Option Nachrüstung 14-polige Anschlussbuchse mit Kabelbaum Bezeichnung Zwischenschlauchpaket Roboter, gas Zwischenschlauchpaket Roboter, gas Zwischenschlauchpaket Roboter gas Artikelnummer 094-010270-00000 094-010270-00001 094-010270-00002 Zwischenschlauchpaket Roboter, wasser 094-010328-R0001 Zwischenschlauchpaket Roboter, wasser Zwischenschlauchpaket Roboter, wasser Zwischenschlauchpaket Roboter, wasser Zwischenschlauchpaket Roboter, wasser Zwischenschlauchpaket Roboter, wasser Zwischenschlauchpaket Roboter, Luft Zwischenschlauchpaket Roboter, Luft 094-010328-R0004 094-010328-R0005 094-008711-00005 094-008711-00000 094-008711-00001 094-009675-00000 094-009675-00001 31 Zubehör Drahtvorschubrollen 8.3 Drahtvorschubrollen 8.3.1 Drahtvorschubrollen für Stahldrähte Typ FE 2DR4R 0,6+0,8 FE 2DR4R 0,8+1,0 FE 2DR4R 0,9+1,2 FE 2DR4R 1,0+1,2 FE 2DR4R 1,2+1,6 FE/AL 2GR4R SF 8.3.2 Artikelnummer 092-000869-00000 092-000848-00000 092-000849-00000 092-000870-00000 Bezeichnung Antriebsrollen, 37mm, Fülldraht Antriebsrollen, 37mm, Fülldraht Antriebsrollen, 37mm, Fülldraht Antriebsrollen, 37mm, Fülldraht Gegendruckrollen, randiert, 37mm Artikelnummer 092-000834-00000 092-000835-00000 092-000836-00000 092-000837-00000 092-000838-00000 Umrüstsets Typ URUE VERZ>UNVERZ FE/AL 4R SF URUE ROE 2DR4R 0,8/0,9+0,8/0,9 SF URUE ROE 2DR4R 1,0/1,2+1,4/1,6 SF URUE ROE 2DR4R 1,4/1,6+2,0/2,4 SF URUE ROE 2DR4R 2,8+3,2 SF URUE AL 4ZR4R 0,8+1,0 SF URUE AL 4ZR4R 1,0+1,2 SF URUE AL 4ZR4R 1,2+1,6 SF URUE AL 4ZR4R 2,4+3,2 SF 32 Bezeichnung Zwillingsrollen, 37mm, für Aluminium Zwillingsrollen, 37mm, für Aluminium Zwillingsrollen, 37mm, für Aluminium Zwillingsrollen, 37mm, für Aluminium Drahtvorschubrollen für Fülldrähte Typ ROE 2DR4R 0,8/0,9+0,8/0,9 ROE 2DR4R 1,0/1,2+1,4/1,6 ROE 2DR4R 1,4/1,6+2,0/2,4 ROE 2DR4R 2,8+3,2 ROE 2GR4R 8.3.4 Artikelnummer 092-000839-00000 092-000840-00000 092-000841-00000 092-000842-00000 092-000843-00000 092-000414-00000 Drahtvorschubrollen für Aluminiumdrähte Typ AL 4ZR4R 0,8+1,0 AL 4ZR4R 1,0+1,2 AL 4ZR4R 1,2+1,6 AL 4ZR4R 2,4+3,2 8.3.3 Bezeichnung Antriebsrollen, 37mm, Stahl Antriebsrollen, 37mm, Stahl Antriebsrollen, 37mm, Stahl Antriebsrollen, 37mm, Stahl Antriebsrollen, 37mm, Stahl Gegendruckrollen, glatt, 37mm Bezeichnung Artikelnummer Umrüstset, 37mm, 4-Rollenantrieb auf unverzahnte 092-000415-00000 Rollen (Stahl/Aluminium) Umrüstset, 37mm, 4-Rollenantrieb für Fülldraht 092-000410-00000 Umrüstset, 37mm, 4-Rollenantrieb für Fülldraht 092-000411-00000 Umrüstset, 37mm, 4-Rollenantrieb für Fülldraht 092-000412-00000 Umrüstset, 37mm, 4-Rollenantrieb für Fülldraht 092-000413-00000 Umrüstset, 37 mm, 4-Rollenantrieb für Aluminium Umrüstset, 37 mm, 4-Rollenantrieb für Aluminium Umrüstset, 37 mm, 4-Rollenantrieb für Aluminium Umrüstset, 37 mm, 4-Rollenantrieb für Aluminium 092-002268-00000 092-002266-00000 092-002269-00000 092-002270-00000 099-004808-EW500 15.01.2010 PE_Dyn X27/1 X27/2 X2- X24/1 + 3 ? T X24/3 X24/2 2x2n2F 2 ?T ?T X3- X4/2 X4/1 2 X4 Motor X3 Tacho rt M 1 sw T br bl sw X2 AD-Reserve M350 X8 Mangel Drahtvorschub M1- Freigabe: Änderung- Änderung- Änderung- gezeichnet: Änderung- Blatt: 1 / 1 D-Sub. 15polig X1 System-Bus Datum: 26.04.2006 NIEDENTHAL Name: X8/6 X8/5 1 geprüft: Gasmangel X8/4 4 0V1 3 2 1 0V1 WMangel 12 42VAC 11 PE- X8/3 X8/2 X8/1 X5/12 42VAC 10 Druckluft 9 Gas X5/11 X5/8 X5/7 X5/6 X5/10 1 1 A1- X5 T? X6/10 Tacho X3/1 X5/9 2 X6/9 X6/8 3 X23/4 X23/3 X23/2 X23/1 X20/1 1 X6/7 2 Motor+ X6/6 3 X3/2 Tacho X3/3 Tacho 4 ? T X24/4 2R2/20W 4 2K2 5 X20/2 2 X5/5 X6 Programm X2/1 Motor- X6/5 X2/2 X21/1 1 X5/4 X2/3 X21/2 2 X5/3 X3 - Power Motor- X5/2 1 - Power Motor+ X6/4 1 X6/3 X3/4 X6/2 1 - SV-2R2 X3 - X5/1 M X6/1 M A2- 1 - 15.01.2010 M 099-004808-EW500 T? PE1- 1 ?T ?T 2 1 NC NC NC NC NC Gasmangel 0V1 42VAC 42VAC Druckluft Gas PE_Dyn 42V M A B C D E F G H J K L X1- TXD X1/4 TXD X2/4 X2/7 DLuft GMangel 0V1 42VAC 42VAC Gas MIG-DV GERAET PHOENIX DRIVE 4 ROB WE This drawing is protected by copyright. It may not be reproduced or utilised in any way or communicated or forwarded to third parties without our express permission! 2x2n2F 0V Schirm X2/6 X2/5 RS+12V RXD X2/3 X2/2 RSGND 42V X1/7 X2/1 0V Schirm X1/6 X1/5 RS+12V RXD X1/3 X1/2 RSGND A3VP5/5D X1/1 2 1 47R 0u1F 47R 0u1F RC-2 D-SUB 15polig 4093-00 Zeichnungsnummer: Druckluft Gaswächter 9.1.1 Stecker X3 9 X2/4 RC-1 Schaltpläne Drahtvorschubrollen Schaltpläne HINWEIS Schaltpläne im Originalformat befinden sich im Gerät. M Drive 4 Rob 2 WE, WI Abbildung 9-1 33 2 2x2n2F DinseZentralanschluß ?T 4 3 2 1 ?T ?T ?T ?T X2A- ?T ?T ?T X18/1 2 1 8 ?T ?T ana. Res X1/1 X1/2 X1/3 X1/4 X1/5 X1/6 X1/7 X1/8 X1/9 X1/10 X1/11 X1/12 X1/13 X1/14 X1/15 X1/16 X1/17 X1/18 X1/19 X1/20 X1/21 X1/22 X1/23 X1/24 X1/25 X1/26 X16/2 X16/1 X18/8 X18/7 X18/5 X18/6 7 6 digi. Res2 5 4 Ausfädeln (0V) Gastest2 (0V) ana.Res X18/4 X18/3 3 2 X18/2 1 Gastest2 Ausfädeln digi. Res1 4-Wdg. Ringkern X1 Frontplatte 4 M1A- X1/1 X1/2 X1/3 X1/4 X1/5 X1/6 X1/7 X1/8 X1/9 X1/10 X1/11 X1/12 X1/13 X1/14 X1/15 X1/16 X1/17 X1/18 X1/19 X1/20 X1/21 X1/22 X1/23 X1/24 X1/25 X1/26 sw rt M 1 1 X10 Tacho X1 Frontplatte X23 Zwischentrieb T br bl sw T? BRT +10V A1- 1 X19 Gas/Wasserversorg. 1 rot rot 7 1 0 9 8 1 2 X17 Peripherie2 X2 Fernregler M370/2 A2- M370/1 1 6 CODE US 1 5 CODE UP 1 4 1 3 X5/12 X5/11 X5/10 X5/9 X5/8 X5/7 X5/6 X5/5 X5/4 7 6 10 12 11 B A Programm Up/Down Blatt: 2 9 2 2 IGR0 Gasventil2 9 IGR0 1/ 2 2 1 Freigabe: Änderung- Änderung- Änderung- 8 5 4 0V 0V digi. Eingang Res. digi. Eingang Res. 3 2 1 Gas 0VAC 0VAC gezeichnet: Änderung- 1 8 2 schwarz X8 Systembus X11 Systembus X5 Gas/Schalter X5/3 X5/2 X5/1 1 schwarz Motoranschluß Drive 4-4L Drive 4L Anschluß Drive 4 DV-A PE1-2 X3 BRT 1 Drahtvorschub 1 2 X20 Koffer-Motor Ringkern X16 ext. Motorversorgung X18 Peripherie1 3 X24 Push-Pull 2 Frontseite PE_Dyn. BT 1 ZA- Motor+ Motor- Motor+ LED-F 1 Motor- X24/1 BRT 2 X24/2 1 CODE US ? T X24/3 X20/1 2 CODE DV ? T X24/4 X20/2 Motor LED-C 1 Motor 1 LED-B 1 X10/1 Tacho 2 CODE UP 4 LED-E PE LED-D 1 X23/4 X10/4 LED-A X19/2 0V 2 X10/2 Tacho 3 2 LED-B X2/2 LED-G 3 X10/3 Tacho 3 LED-C X2/3 2 BRT X2/18 US(DOWN) ? T 1 - 2 BRT ? T ? T M DV(UP) 1 - 2 Ringkern M +10V 1 - 2 LED-A 5 4 LED-D X2/4 0V X23/1 M T? 1 - 2 A B C D E F G H J K L M N P R S T U V X3/2 5 LED-E X2/5 1 X23/2 M X1A- 2 ? T 1 X3/1 BRT 6 X2/6 X17/1 +5V 0V 5 LED-F 2 X2/10 X17/5 Res. Ausgang1 X2/1 X19/1 +5V LED-G 3 1 1 Res. Ausgang2 X2/7 X17/2 digi. Gaswächter US(DOWN) X2/11 X17/6 6 X2/8 X17/3 PE-Überwachung NC 8 BRT 4 DV(UP) 7 CODE DV X2/13 ana. Gaswächter X2/9 X17/4 digi. Wasserwächter X2/12 X17/7 0V 1 7 X17/8 NC X2/14 9 X2/15 1 0 X17/9 PE-Überwachung X17/10 ana. Wasserwächter X2/16 1 1 X2/17 1 2 X17/11 Res. Ausgang3 X17/12 Res. Ausgang4 D-Sub. 15polig D-Sub. 15polig X23/3 1 - 2 34 M 1 F1 - 2 PE-2 F1 - 2 T? 04.06.2008 Datum: Name: NIEDENTHAL X3A- 1 2 1 2 S1A- geprüft: Innenblech C Gas MIG-DV GERAET PHOENIX DRIVE 4 WI This drawing is protected by copyright. It may not be reproduced or utilised in any way or communicated or forwarded to third parties without our express permission! PE 2 1 1 5497-00 Zeichnungsnummer: 2 12 PE3-2 PE Anschlussblech DV-A Y1A- Schaltpläne Drahtvorschubrollen Abbildung 9-2 099-004808-EW500 15.01.2010 1 2 1 X10-1 X1/7 Schirm 2n2F 2x2n2F DinseZentralanschluß A5-1 X1/6 0V A 1 9 4 3 2 ?T ?T ?T ?T 1 Gastest2 X18/7 2 1 8 ?T ?T ana. Res X1/1 X1/2 X1/3 X1/4 X1/5 X1/6 X1/7 X1/8 X1/9 X1/10 X1/11 X1/12 X1/13 X1/14 X1/15 X1/16 X1/17 X1/18 X1/19 X1/20 X1/21 X1/22 X1/23 X1/24 X1/25 X1/26 X16/2 X16/1 X18/8 X18/6 7 6 digi. Res2 5 Ausfädeln (0V) X18/5 X18/4 Gastest2 (0V) X18/3 4 3 ana.Res X18/2 X18/1 digi. Res1 2 Ausfädeln Ringkern 4-Wdg. X1 Frontplatte 4 ? T M1B- 2 X1/1 X1/2 X1/3 X1/4 X1/5 X1/6 X1/7 X1/8 X1/9 X1/10 X1/11 X1/12 X1/13 X1/14 X1/15 X1/16 X1/17 X1/18 X1/19 X1/20 X1/21 X1/22 X1/23 X1/24 X1/25 X1/26 M sw rt 1 1 1 1 X10 Tacho X1 Frontplatte X23 Zwischentrieb T br bl sw T? BRT +10V A3- 1 X19 Gas/Wasserversorg. 1 2 schwarz rot rot schwarz 7 1 0 9 8 1 2 1 1 X17 Peripherie2 X2 Fernregler M370/2 A4- M370/1 Motoranschluß Drive 4-4L Drive 4L Anschluß Drive 4 DV-B PE1-1 X3 BRT 1 Drahtvorschub 1 2 X20 Koffer-Motor Ringkern X16 ext. Motorversorgung X18 Peripherie1 3 X24 Push-Pull Motor+ 1 2 Frontseite PE_Dyn. PE4-1 X1/4 TXD RS+12V X1/5 X1/3 RXD ?T ?T ?T 1 Motor- ?T ? T X24/4 X2B- X8 Systembus X11 Systembus X5 Gas/Schalter X5/12 X5/11 X5/10 X5/9 X5/8 X5/7 X5/6 X5/5 X5/4 X5/3 X5/2 X5/1 8 10 12 11 B Programm Up/Down 2 1 2/ 2 1 Freigabe: Änderung- Änderung- Änderung- gezeichnet: Änderung- Blatt: 1 9 IGR0 Gasventil2 9 IGR0 7 6 5 0V 0V digi. Eingang Res. 4 3 digi. Eingang Res. Gas 2 1 0VAC 0VAC ? T BT PE 42V RSGND X1/2 D-SUB 15polig A5X1/1 VP5/1D PE Stecker X2 2 X24/1 1 Motor+ 1 X24/2 X20/1 Motor 2 X10/1 Tacho Motor- 3 LED-F 2 X10/2 Tacho BRT 4 CODE US PE X24/3 X20/2 Motor X23/4 X10/4 LED-A CODE DV 1 LED-C 3 2 LED-B X19/2 2 X10/3 Tacho 3 LED-C X2/2 0V X23/3 5 4 LED-D X2/3 LED-B X3/2 5 LED-E X2/4 CODE UP 3 X2/1 X19/1 +5V LED-G X2/8 X17/3 PE-Überwachung LED-E X3/1 BRT 6 X2/5 1 BRT 4 X2/6 X17/1 +5V 0V 5 LED-F 2 X2/10 X17/5 Res. Ausgang1 LED-D 6 X2/7 X17/2 digi. Gaswächter US(DOWN) X2/11 X17/6 Res. Ausgang2 LED-G 8 X2/9 X17/4 digi. Wasserwächter NC 1 3 ana. Gaswächter BRT X2/18 0V 7 CODE DV 1 6 CODE US 1 5 CODE UP 1 4 X2/13 DV(UP) X2/12 X17/7 0V 1 7 X17/8 NC X2/14 9 X2/15 1 0 X17/9 PE-Überwachung X17/10 ana. Wasserwächter X2/16 1 1 X2/17 1 2 X17/11 Res. Ausgang3 X17/12 Res. Ausgang4 D-Sub. 15polig D-Sub. 15polig US(DOWN) 04.06.2008 Datum: X3B- 1 2 1 2 NIEDENTHAL Name: PIN 1 PIN 2 PIN 3 PIN 4 PIN 5 PIN 6 PIN 7 PIN 8 PIN 9 PIN 10 PIN 11 PIN 12 PIN 13 PIN 14 PIN 15 geprüft: TXD RS+12V 42V 42V 0V42 0V42 NC PE RXD RSGND 42V NC 0V42 NC PE TXD C 2x2n2F 1 11 X1/7 A7-1 0V Schirm X1/6 X1/5 RS+12V RXD X1/4 42V RSGND X1/3 Gas Y1B- A6X1/1 VP5/3D X1/2 PE 2 1 MIG-DV GERAET PHOENIX DRIVE 4 WI 1 1 T? 5497-00 Zeichnungsnummer: PE_Dyn. PE2-1 PE_Dyn. PE3-1 PE Anschlussblech DV-B This drawing is protected by copyright. It may not be reproduced or utilised in any way or communicated or forwarded to third parties without our express permission! gn sw ws br rt bl vi ro/gr bl/rt ge Pin-Belegung D-Sub 15polig S1B- Innenblech D-SUB 15polig BRT 2 ? T 1 - 1 DV(UP) ? T M Ringkern 1 - 1 +10V M LED-A 1 - 1 T? Stecker X2 X23/1 M A B C D E F G H J K L M N P R S T U V 1 - 1 X1B- ? T 1 PE X23/2 M 15.01.2010 1 - 1 099-004808-EW500 M 1 F1 - 1 PE-1 F1 - 1 T? Schaltpläne Drahtvorschubrollen Abbildung 9-3 35 1 8 Anhang A Übersicht EWM-Niederlassungen 10 Anhang A 10.1 Übersicht EWM-Niederlassungen www.ewm-group.com www.ewm-tv.de EWM HIGHTEC WELDING GmbH Dr. Günter-Henle-Straße 8 56271 Mündersbach Deutschland Tel: +49 2680 181-0 · Fax: -244 www.ewm-group.com · [email protected] EWM SCHWEISSTECHNIK-HANDELS-GMBH EWM SCHWEISSTECHNIK-HANDELS-GMBH In der Florinskaul 14-16 Sachsstraße 28 56218 Mülheim-Kärlich · Deutschland 50259 Pulheim · Deutschland Tel: +49 261 988898-0 · Fax: -244 Tel: +49 2234 697-047 · Fax: -048 www.ewm-group.com/handel · [email protected] www.ewm-gr wm-group.com/handel · [email protected] EWM HIGHTEC WELDING GmbH EWM HIGHTEC WELDING s.r.o. Niederlassung Nord Tr. 9. kvetna 718 Lindenstraße 1a 407 53 Jiříkov · Tschechische Republik 38723 Seesen-Rhüden · Deutschland Tel: + 420 412 358-551 · Fax: -20 Tel: +49 5384 90798-0 · Fax: -20 www.ewm-group.com/cz · [email protected] www.ewm-group.com/handel · [email protected] EWM HIGHTEC WELDING SALES s.r.o. EWM HIGHTEC WELDING UK Ltd. Prodejní a poradenské centrum Unit 2B Coopies Way Tyr šova 2106 Coopies Lane Industrial Estate 256 01 Benešov u Prahy · Tschechische Republik Morpeth · Northumberland · NE 61 6JN· Großbritannien Tel: +420 317 729-517 · Fax: -712 Tel: +44 1670 505875 · Fax: -514305 www.ewm-group.com/cz · [email protected] www.ewm-group.com/uk · [email protected] EWM HIGHTEC WELDING GmbH EWM HIGHTEC WELDING (Kunshan) Ltd. Scharnsteinerstraße 15 10 Yuanshan Road, Kunshan 4810 Gmunden · Österreich New & High-tech Industry Development Zone Tel: +43 7612 778 02-0 · Fax: -20 Kunshan · Jiangsu · 215300 · Volksrepublik China www.ewm-group.com/at · [email protected] Tel: + 86 512 57867-188 · Fax: -182 www.ewm-group.com/cn · [email protected] EWM HIGHTEC WELDING FZCO Regional Office Middle East JAFZA View 18 F 14 05 · P.O. Box 262851 Jebel Ali Free Zone · Dubai · Vereinigte Arabische abische Emirate Emir Tel: +971 4 8857-789 · Fax: -500 www.ewm-group.com/me · [email protected] 36 099-004808-EW500 15.01.2010