Download TW X-36 WDK Reifenmontagemaschine

Transcript

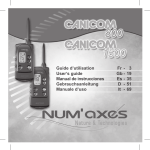

TW X-36 WDK Reifenmontagemaschine INSTALLATION, BEDIENUNG UND WARTUNG Lesen Sie diese Betriebsanleitung sorgfältig durch, bevor Sie die Reifenmontagemaschine Betrieb nehmen. Befolgen Sie die Anweisungen genauestens. TWIN BUSCH GmbH | Amperestr. 1 Tel.: 06251-70585-0 | Fax: 06251-70585-29 | D-64625 Bensheim | E-Mail: [email protected] TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 2 TWIN BUSCH GMBH INHALT WDK-Zertifikat 2 Inhaltsverzeichnis 3 Übersichtsbild Zubehör für die Montage nach WDK Vorgabe Einleitung / Einsatzbereich Sicherheitsvorschriften 4 5 6 6 Warnhinweise 6 Technische Daten 7 Transport 7 Auspacken 7 Arbeitsplatzanforderungen 7 Aufbauanleitung 8 Pneumatische Verbindung und elektronische Verbindung 9 Bedienung der Maschine 10 Funktionstest 11 Reifenmontage Anweisungen 12-15 Abdrücken des Reifens Aufspannen des Reifens Demontage des Reifens Montage des Reifens Aufpumpen des Reifens Luftbooster Funktion Lagerung Wartung Fehlersuche Zeichnungen / Ersatzteilliste Pneumatikplan Schaltplan Elektronik Aufbauanleitung TW X-36 WDK Montage-/Demontageanleitung UHP- und Runflat-Reifen / Werkstattausgabe Kurzanleitung zur Demontage und Montage nach WDK-Vorgaben Druckfehler, Irrtümer und technische Änderungen vorbehalten. 16 17 17 18-19 20 21-38 39 40 41-48 49-52 53-56 3 TWIN BUSCH GMBH Übersichtsbild: K. Verriegelungsgriff M. Vertikalarm N. Horizontalarm C. Kipparm I. Montagekopf G. Spannbacken Y. Montageteller H. Kipparm-Pedal V. Spannbacken-Pedal U. Reifen-Abdrücker-Pedal Z. Montageteller Drehrichtungs-Pedal T. Halter für Montageeisen S. Gummipuffer F. Abdrückarm L. Abdrückbegrenzer O. Niederhalterrolle Nr.1 D. Niederhalterrolle Nr.2 B. Niederdrücker A. Joystick (Hilfsmontagearm) E. Schalter Drehgeschwindigkeit Druckfehler, Irrtümer und technische Änderungen vorbehalten. 4 TWIN BUSCH GMBH Zubehör für die Montage nach WDK Vorgabe: Folgendes Zubehör ist bei der Montage und Demontage nach WDK Vorgabe notwendig um den Reifen schonend zu bearbeiten. - WDK-Zertifiziertes Montageeisen Wulsniederhalter Kette Klemmwulstniederhalter Felgenhornschutz Kunststoffschutz für Spannbacken Kunststoffschutz für Montagekopf Kunststoffschutz für Reifenabdrücker WDK-Zertifikat WDK-Prüfsiegel (Bitte gut sichtbar auf die Maschine kleben) Handbuch und Aufbauanleitung WDK Montage-/Demontageanleitung Werkstattausgabe (1.3) Druckfehler, Irrtümer und technische Änderungen vorbehalten. 5 TWIN BUSCH GMBH 1. Einleitung/Einsatzbereich Die automatische Reifenmontagemaschine ist nur für die Demontage / Montage von Reifen ausgelegt. Achtung: Verwenden Sie die Maschine nur für Zwecke, für die sie ausgelegt ist, verwenden Sie die Maschine nicht für andere Zwecke. Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch Nichtbeachtung dieser Vorschriften entstehen. Warnung: Bitte lesen Sie dieses Handbuch vor der Installation und Verwendung sorgfältig durch. Es ist auch für die sichere Verwendung und Wartung der Maschine notwendig. Bewahren Sie dieses Handbuch bitte sorgfältig auf. 2. Sicherheitsvorschrift Die Nutzung der Reifenmontagemaschine ist nur geschulten und qualifizierten Personen vorbehalten. Der Hersteller empfiehlt der nutzenden Person die Teilnahme an einer WDK-Schulung für Monteure. Tragen Sie immer entsprechende Schutzkleidung z.B.: Schutzbrille, Montagehandschuhe, Gehörschutz, Gesichtsschutzmaske und Sicherheitsschuhe (S3). Jegliche Änderungen an diesem Gerät, ohne die Erlaubnis des Herstellers, können zu Fehlfunktionen und Schäden an der Maschine führen. In diesem Falle erlischt die Gewährleistung des Herstellers. Bei jeglichen Beschädigungen, beheben Sie diese sofort, bzw. ersetzen Sie die entsprechenden Teile anhand der Ersatzteilliste (siehe Anhang). (Achtung: Gewährleistungsfrist beträgt ein Jahr nach dem Verkauf). 3. Warnhinweise 01 Während des Betriebs Hände niemals unter den Montagekopf bringen. 02 Während des Betriebs Hände niemals zwischen die Spannbacken bringen. 03 Hände nicht in den Reifenwulst bei Demontage bringen. 04 Bitte beachten Sie, dass das System korrekt geerdet ist. 05 Füße niemals zwischen die Abdrückschaufel und dem Gehäuse während des Betriebs bringen. 06 Arbeiten Sie zwingend mit entsprechender Arbeitskleidung, wie Gesichtsschutz, Schutzbrille, Sicherheitsschuhe, Arbeitshandschuhe. 07 Beachten Sie zwingend alle Warnhinweise: - Diese Maschine ist mit keinem mechanischen Schutz gegen Reifenexplosionen ausgerüstet. - Reifen- und Felgendurchmesser müssen gleich sein und keine Mängel aufweisen. - Den vom Hersteller vorgeschriebenen Reifendruck nicht überschreiten. Wird der Druck überschritten kann der Reifen explodieren und schwere Körperverletzungen als auch den Tod des Bedieners verursachen. - Hände und Körper während des Reifenaufpumpens fernhalten. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 6 TWIN BUSCH GMBH 4. Technische Daten Type TW X-31 TW X-36 WDK Spannbereich außen 12“ bis 24“ 12“ bis 24“ Spannbereich innen 14“ bis 26“ 14“ bis 26“ Rad (max.) 45“ (1143 mm) 45“ (1143 mm) Felgenbreite (max.) 16“ (406 mm) 16“ (406 mm) Abdrückkraft 2500 kg 3000 kg Druckluftanschluss 8-10 bar 8-10 bar Stromversorgung 380 V 380 V Antriebsleistung 1,1 kW 1,1 kW Geräuschpegel <70 dB <70 dB Eigengewicht (ca.) 246 kg 360 kg 5. Transport Der Transport der Maschine muss mit einem Gabelstapler vorgenommen werden. Positioniert wie in der Abb. 1. Abb. 1 6. Auspacken Entfernen Sie vorsichtig die Verpackung der Maschine. Vergewissern Sie sich, dass alle Teile wie auf der Ersatzteilliste gezeigt, enthalten sind. Sollten Teile fehlen oder beschädigt sein, wenden Sie sich bitte so schnell wie möglich an den Hersteller oder Händler. 7. Arbeitsplatzanforderungen Abb. 2 Wählen Sie den Arbeitsplatz in Übereinstimmung mit den Sicherheitsvorschriften aus. Spannungsversorgung und Luftquelle nach Anleitung anschließen. Der Arbeitsplatz muss trocken sein und einen ebenen Boden aufweisen um die Maschine befestigen zu können. Der Arbeitsplatz erfordert Freiraum von jeder Wand wie in Abb. 2 dargestellt. Hinweis: Die Reifenmontagemaschine darf nicht in explosionsgefährdeten Bereichen betrieben werden. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 7 TWIN BUSCH GMBH 8.Aufbauanleitung Abb. 4 Abb. 3 1. Setzen Sie die Säule 1 (Abb. 3) auf die vier Bolzen oben auf dem Gehäuse 9 (Abb. 3), schieben Sie den Luftschlauch 6 (Abb. 3) durch das Loch. Ziehen Sie die vier selbstsichernden Muttern fest. 2. Setzen Sie die Schraube (Abb. 3) in das Loch der Säule und verbinden Sie damit den Zylinder 7 (Abb. 3) des Kippzylinders, ziehen Sie diesen mit einer selbstsichernden Muttern fest (Abb. 3) 3. Lösen Sie die beiden Schrauben 11 (Abb. 3) auf der linken Abdeckung 10 (Abb. 3) und entfernen Sie die Abdeckung. Verbinden Sie dann den eben genannten Luftschlauch mit einem der T-Luftauslässe im Inneren der Maschine. 4. Befestigen Sie die Kunststoff-Abdeckung 5 (Abb. 3) mit den zwei Schrauben 4 (Abb. 3) 5. Montieren Sie die Kunststoff-Rückseite 3 (Abb. 3) auf der Säule mit der Schraube 2 (Abb. 3) 6. Montieren Sie den Lufttank an der Rückseite der Montagemaschine (Abb. 11) und befestigen diesen mit der Mutter 1 (Abb. 11) auf den Stehbolzen 2 (Abb. 11), befestigen Sie den Schlauch 4 mit dem Stutzen 3 am Lufttank. Beachten Sie hierzu auch die Montageanleitung TW X-31/TW X-36 WDK Bild für Bild. (Nur TW X-36 WDK ) Abb. 11 Entfernen Sie die Wartungseinheit rechts hinten, montieren Sie den Hilfsarmträger an der Montagemaschine mit den beigelegten Inbusschrauben, setzen Sie den Hilfsarm auf den Hilfsarmträger und befestigen Sie diesen mit den beigefügten Schrauben. Montieren Sie die Wartungseinheit an der Rückseite der Maschine und schließen Sie die Pneumatikleitung mit Hilfe des T-Stücks an den mittleren Anschluss der Wartungseinheit. Beachten Sie hierzu auch die Montageanleitung des Hilfsmontagearm TW X-36 WDK Bild für Bild. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 8 TWIN BUSCH GMBH 9. Pneumatische Verbindung und elektrische Verbindung 1. Drücken Sie das Spannbackenpedal um sicherzustellen, dass sich die Spannbacken auf dem Drehtisch nicht unerwartet öffnen können, um Verletzungen zu vermeiden. 2. Falls notwendig schließen Sie den Reifenfüller an den vorgesehenen Anschluss an. 3. Verbinden Sie die Reifenmontagemaschine am Druckminderer an der rechten Seite mit der Druckluft (Schlauch / Innendurchmesser 7 bis 8 mm), Luftdruck von 8 ~ 10 bar empfohlen. 4. Luftdruck über 10 bar ist nicht zulässig. Beim übersteigen erlischt die Herstellergewährleistung. Achtung: Falls der Luftdruck über 10 bar sein sollte, unbedingt einen zusätzlichen Druckminderer installieren. Bevor Sie die Maschine elektrisch verbinden, überprüfen Sie bitte ob die Netzspannung mit der Spannung auf dem Typenschild übereinstimmt. Wichtig ist, dass die Maschine geerdet ist. Die Maschine muss mit einer Stromversorgung, welche für 30 A ausgelegt ist, angeschlossen werden. Achtung: Die Nennleistung der Reifenmontagemaschine ist auf der Rückseite angegeben, Überprüfen Sie bitte die Spannung. Elektrische Anschlüsse dürfen nur von qualifiziertem Personal durchgeführt werden. Der Hersteller haftet nicht für Schäden, die durch Nichtbeachtung der Vorschriften verursacht werden. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 9 TWIN BUSCH GMBH 10. Bedienung der Maschine Fußpedale: Reifenfüll-Pedal Z. Montageteller Drehrichtungs-Pedal V. Spannbacken-Pedal U. Reifen-Abdrücker-Pedal H. Kipparm-Pedal Hilfsmontagearm: Hilfsmontagearm (Joystick) - Abb. 5 (Abb. 5), zum Sperren oder Entsperren des vertikalen Arm (M) und horizontalen Arm (N). Der Montagekopf (I) wird automatisch um 2 - 3 mm angehoben wenn er verriegelt wird. - Kipparm-Pedal (H), wird verwendet, um den Kipparm (C) nach hinten oder vorne zu bewegen. - Spannbacken-Pedal (V), wird verwendet, um die vier Spannbacken (G) auf dem Montageteller zu öffnen oder zu schließen. - Reifen-Abdrücker-Pedal (U), wird verwendet, um den Abdrückarm (F) zu steuern. - Montageteller Drehrichtungs-Pedal (Z) wird verwendet, um den Montageteller (Y) im Uhrzeigersinn / gegen den Uhrzeigersinn zu drehen. - Reifenfüller Pedal auf der linken Seite, wird zum Aufpumpen des Reifens verwendet. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 10 TWIN BUSCH GMBH 11. Funktionstest Prüfen Sie nach dem Anschluss der Reifenmontagemaschine, ob alle Funktionen ordnungsgemäß laufen: - Betätigen Sie das Drehrichtungs-Pedal dabei sollte sich der Drehteller im Uhrzeigersinn drehen. Ziehen Sie das Drehrichtungs-Pedal, dabei sollte sich der Drehteller gegen den Uhrzeigersinn drehen. - Halten Sie den Abdrückarm am Hebel fest und betätigen Sie das Reifen-Abdrücker-Pedal. Der Abdrückarm wird geschlossen und löst den Reifen von der Felge. - Betätigen Sie das Spannbacken-Pedal um die vier Backen zu öffnen, drücken Sie dieses wieder um die Backen zu schließen. Halten Sie das Pedal in Mittelstellung um die Backen in der momentanen Position zu halten. - Betätigen Sie das Kipparm-Pedal, der Kipparm fährt nach hinten. Drücken Sie es noch einmal, der Kipparm fährt nach vorne in die Montage-Position. - Betätigen Sie die Taste an dem Verriegelungsgriff. Anschließend wird der horizontale und vertikale Arm in dieser Position arretiert. Dabei wird der Montagekopf etwa 2 – 3 mm automatisch von der Kante der Felge angehoben. Betätigen Sie diese Taste noch einmal um den Arm zu entriegeln. - Betätigen Sie das Reifenfüller-Pedal um den Reifen zu füllen. Drücken Sie den Knopf am Manometer, um Luft aus dem Reifen abzulassen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 11 TWIN BUSCH GMBH 12. Reifenmontage Anweisung Achtung: Entfernen Sie, vor Beginn der Arbeit, die Auswuchtgewichte auf beiden Seiten der Felge. 12.1. Abdrücken des Reifens Abb. 7a Abb. 7 Seien Sie vorsichtig beim Abdrücken des Reifens. Abdrückarm bewegt sich rasch mit mächtiger Kraft, das heißt beim betätigen des Reifen Abdrücker-Pedals, kann es in dem Arbeitsbereich des Abdrückarm zu Verletzungen oder Quetschungen kommen. - Luft aus dem Reifen vollständig ablassen, drehen Sie den Ventileinsatz heraus. - Schließen Sie die vier Backen auf dem Plattenteller, um Verletzungen zu vermeiden. Wenn sich die Spannbacken öffnen, kann es zu Verletzungen kommen. Also nicht den Wulst beim Lösen berühren. - Öffnen Sie den Abdrückarm von Hand, indem Sie ihn nach außen drücken, legen Sie das Rad gegen den Gummipuffer. Platzieren Sie die Schaufel gegen den Wulst 10 mm vom Rand der Felge entfernt wie in Abb. 7 zeigt. - Verwenden Sie bei Runflat und UHP Reifen den Kunststoff-Schutz am Reifenabdrücker. - Stellen Sie das Gewinde des Abdrückbegrenzers (siehe Abb.7a) so ein dass die Abdrückschaufel den Reifenwulst ca.10 mm von dem Felgehorn drückt und der Reifen nicht durchschlägt (Schmiermittel verwenden). Drücken Sie das Abdrück-Pedal (U) um die Schaufel gegen den Reifen zu drücken. Wiederholen Sie den obigen Vorgang an verschiedenen Positionen, um den Reifen herum und an beiden Seiten des Reifens bis der Reifen vollständig freigesetzt ist. Achten Sie ggf. auf den Sensor (RDK) am Ventil und drücken Sie den Reifen nicht direkt am Ventil von der Felge ab. Beachten Sie hierbei das Montage- und Demontageanleitungsvideo nach WDK Vorgabe. Zu finden unter www.twinbusch.de 12.2. Aufspannen des Rades - Entfernen Sie alle Gewichte auf der Felge. - Schmieren Sie den Reifenwulst und die Felge mit geeigneter Reifenmontagepaste ein. - Betätigen Sie das Kipparm-Pedal (H) um den Kipparm nach hinten zu fahren. - Spannen Sie die Felge auf dem Drehteller von innen oder außen ein (bei Alufelgen mit Kunststoffschutz). - Drücken Sie das Spannbacken-Pedal halb herunter, um die vier Spannbacken zu positionieren, setzen Sie das Rad mittig auf den Drehteller, drücken Sie das Spannbacken-Pedal bis das Rad durch die Spannbacken gesichert ist. Bei Runflat oder UHP Reifen verwenden Sie den Niederdrücker um die Felge in die Spannbacken zu drücken. Achtung: Halten Sie Ihre Hände nicht unter das Rad beim Spannen des Rades. - Das Rad von außen klemmen (Rad-Durchmesser von 12" bis 24"). - Das Rad von innen klemmen (Rad-Durchmesser von 14" bis 26"). Druckfehler, Irrtümer und technische Änderungen vorbehalten. 12 TWIN BUSCH GMBH 12.3. Demontage des Reifens Montagekopf Ventil Montiereisen Drehrichtung Um Unfälle zu vermeiden, halten Sie die Hände und andere Teile ihres Körpers fern von beweglichen Teilen im laufenden Betrieb. - Bewegen Sie den Montagekopf an den Felgenrand durch ziehen in horizontaler und drücken in vertikaler Richtung. Sperren Sie den Arm mit dem Verriegelungsgriff, der Montagekopf hebt sich automatisch ca. 2 – 3 mm an. Verwenden Sie den mitgelieferten Felgenhornschutz am Montagekopf. - Gehen Sie mit dem Montageeisen zwischen Reifenwulst und dem vorderen Abschnitt des Montagkopfes, drücken sie mit dem Niederhalter des Hilfsmontagearm den Reifen in das Felgenbett (Bei Runflat Reifen verwenden Sie zusätzlich die Wulstniederhalterkette gegenüber des Montagekopfes. Bewegen Sie den Reifen über den Montagekopf wie in Abb. 8 dargestellt. Schmieren Sie hierzu den Reifenwulst, Montagekopf und Montageeisen gut. Achten Sie darauf das Montageeisen nicht zu weit nach innen in den Reifen zu stecken um eine Beschädigung des Innerling zu vermeiden. Abb.8 Hinweis: Um den Reifenschlauch oder Reifendrucksensor nicht zu beschädigen, empfiehlt es sich, diesen Schritt mit dem Ventil auf 11 Uhr-Position (rechts neben dem Montagekopf angeordnet) auszuführen. - Mit dem Montageeisen in Position gehalten, wie Abb. 8 gezeigt, drehen Sie den Drehteller im Uhrzeigersinn durch vollständiges Drücken des Drehrichtungspedals. - Demontieren und montieren Sie den Reifen nur in der ersten Geschwindigkeitsstufe, nutzen Sie die Geschwindigkeitsstufe Nr.2 nur zum Schmieren des Reifens. - Fahren Sie fort, bis der Reifen vollständig von der Felge getrennt ist. Hinweis: Der Reifen kann altersbedingt aus dem Montagekopf herausgeschoben werden. Um dies zu verhindern, drehen Sie den Drehteller um 1 ~ 2 cm gegen den Uhrzeigersinn mit dem Montageeisen in Position wie Abb. 8 dem Drehen im Uhrzeigersinn. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 13 TWIN BUSCH GMBH - Entfernen Sie den Schlauch (bei Schlauchreifen). - (Demontage- Unteren- Reifenwulst) Drücken Sie das Kipparm-Pedal, um den Kipparm nach hinten zu bewegen. Bewegen Sie den Teller des Hilfsarms unter den Reifen, ziehen Sie das Drehrichtungs-Pedal nach oben (Drehrichtung links) und drücken Sie den Reifen nach oben. - Wiederholen Sie Punkt 12.3 für die untere Seite des Reifenwulst. - (Alternative) Drücken Sie das Kipparm-Pedal, um den Kipparm nach hinten zu bewegen. Schieben Sie die Rolle Nr.1 des Hilfsarms unter den Reifen, betätigen Sie den Joystick des Hilfsarms nach oben, drücken Sie das Drehrichtungs-Pedal (Drehrichtung rechts) und schieben Sie den Reifen über das Felgenhorn. - Entfernen Sie den Reifen von der Felge. - Beachten Sie hierbei das Montage und Demontage-Anleitungsvideo nach WDK Vorgabe. Zu finden unter www.twinbusch.de und die WDK Montage-/Demontageanleitung UHP- und Runflat-Reifen (Werkstattausgabe) Ausgabe 1.3 im Anhang. - Demontieren Sie den Reifen nur in der ersten Drehgeschwindigkeitsstufe (langsam) Die zweite Stufe nur beim schmieren des Reifens verwenden. 12.4. Montage des Reifens Überprüfen Sie Reifen und Felge Achtung: Vergewissern Sie sich, dass der Reifen und die Felge zusammen passen (gleiche Größe), um Beschädigungen zu vermeiden. Überprüfen Sie, dass keine Beschädigungen am Reifen oder an der Felge vorhanden sind. Bei Beschädigung austauschen. Besonders bei Alufelgen, können kleine, innere Risse entstehen. Diese dann nicht mehr verwenden. Reifenmontage: - Erneuern Sie das Reifenventil. - Beide Wulstbereiche (Reifen innen und außen, Humpbereich der Felge oben und unten) gut mit Montagepaste einschmieren dabei das Ventil / Sensor (RDK) aussparen. - Spannen Sie die Felge nach dem Abschnitt "Aufspannen des Rades" auf, wenn die Felge von dem Drehteller entfernt wurde. - Bringen Sie das Reifenventil / Sensor (RDK) auf 6 Uhr Position. - Legen Sie den Reifen unter Beachtung der Laufrichtung des Reifens auf die Felge. - Betätigen Sie das Kipparm-Pedal. Bringen Sie den Montagekopf in Montage Position, wie in 12.3 im Abschnitt "Demontage der Reifen" beschrieben. - Halten Sie Ihre Hände von der Felge fern, um Verletzungen während dieses Vorgangs zu vermeiden. - Bewegen Sie den Reifen so, dass der Wulst unter dem vorderen Abschnitt des Montagekopfes und gegen die Kante des hinteren Abschnitts des Montagekopfes gebracht wird. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 14 TWIN BUSCH GMBH Abb. 8 - Bei UHP und Runflat-Reifen sollte die Reifentemperatur min. +15 °C, optimal +23 °C betragen, +30 °C möglichst nicht überschritten werden. - Drücken Sie den Reifenwulst über das Felgenhorn, betätigen Sie das Drehrichtungspedal (Drehrichtung im Uhrzeigersinn) bis der Reifenwulst vollständig über dem Felgenhorn ist. - Achten Sie darauf, dass der Abstand zwischen Sensor und Traktionspunkt / Mitnahmepunkt 15 cm nicht unterschritten wird. - Bei Reifen mit Reifenschlauch fügen Sie diesen ein. - Wiederholen Sie den Abschnitt, führen Sie den Reifen ggf. mit Hilfe des Hilfsmontagearms und Wulstniederhaltern um ein richtiges und spannungsfreies Aufziehen zu ermöglichen. - (Hilfsmontagearm) Montage der oberen Reifenwulst, schieben Sie die Rolle Nr.1 des Hilfsarms an dem Montagekopf, gehen Sie mit dem Arm des Reifenniederhalters ca.15 cm hinter die Niederhalterrolle Nr.1 und betätigen Sie die Pneumatik des Hilfsarms nach unten um den Felgenhornschutz mit den Klemm-Wulstniederhalter am Traktionspunkt zu fixieren (So schützen Sie den Reifenwulst gegen Verletzung). - Betätigen Sie das Drehrichtungspedal (Drehrichtung im Uhrzeigersinn) bis der Traktionspunkt 5 Uhr erreicht ist, achten Sie darauf dass das Ventil / Sensor ca. 5 cm vor den Traktionspunkt / Mitnahmepunkt liegt. - Achten Sie darauf den Reifenwulst, Reifenflanke und Klemm-Wulstniederhalter gut zu schmieren. - Schwenken Sie bei Niederquerschnittsreifen die Niederhalterrolle Nr. 2 an die Felge ran und und fixieren die Feststellschraube von Niederhalterrolle Nr. 1 und Nr. 2. - Alternativ bei UHP und Runflat-Reifen: Verwenden Sie anstatt der Niederhalterrolle Nr. 2, die Wulstniederhalterkette (Achten Sie darauf, die Wulstniederhalterkette gut zu schmieren und setzen die Wulstniederhalterkette Stück für Stück in den Reifenwulst ein). - Setzen Sie den Niederdrücker des Hilfsarms zwischen den Klemm-Wulstniederhalter und die Niederhalterrolle Nr. 2 Drücken Sie mit Hilfe des Joystick des Hilfsarms den Reifenwulst in das Felgentiefbett. - Betätigen Sie das Drehrichtungspedal (Drehrichtung im Uhrzeigersinn) langsam. Darauf achten, dass der Abstand zwischen Sensor und Traktionspunkt / Mitnahmepunkt 15 cm nicht unterschritten wird. - Drehen Sie den Reifen vorsichtig weiter, der letzte Teil des Reifen sollte im Bereich des Sensors über das Felgenhorn springen, verringern Sie hierbei den Druck des Hilfsmontagearm. - Drücken Sie das Kipparm-Pedal um den Kipparm nach hinten zu fahren. - Drücken Sie das Spannbacken-Pedal, und entfernen Sie das Rad von dem Drehteller. - Beachten Sie hierbei das Montage- und Demontageanleitungsvideo nach WDK Vorgabe. Zu finden unter www.twinbusch.de und die WDK Montage-/Demontageanleitung UHP- und Runflat-Reifen (Werkstattausgabe) Ausgabe 1.3 im Anhang. Hinweis: Der Drehteller dreht sich immer während der Montage oder Demontage im Uhrzeigersinn, linksdrehend ist nur für die Korrektur. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 15 TWIN BUSCH GMBH 13. Aufpumpen des Reifens Wichtig: Das Aufpumpen des Reifens kann gefährlich sein. Bitte sorgfältig der Anweisung nach durchführen. Ein Platzen des Reifens kann zu schweren Verletzungen führen. Reifen kann durch folgende Ursachen platzen: - Die Felge und der Reifen sind nicht von der gleichen Größe. - Der Reifen oder die Felge sind beschädigt. - Der Reifendruck ist über dem vom Hersteller empfohlenen und zulässigen Maximaldruck. - Nicht den geltenden Sicherheitsnormen entsprechend. Reifen aufpumpen Manometer-Düse Reifenventil Verriegelungshebel - Entfernen Sie die Ventilkappe von dem Ventil und drehen Sie den Ventileinsatz heraus. - Stecken Sie den Reifenfüllerschlauch auf das Reifenventil bis zum Anschlag und füllen den Reifen auf. Bei schwergängigen Reifen langsam befüllen und Pausen einlegen, damit sich der Reifen setzen kann. Reifen zunächst auf ca. 3,3 bar (maximaler Springdruck) aufpumpen, damit die Wulste über die Humps springen und richtig an dem Felgenhorn anliegt. Prüfen Sie ob die Kennlinien der Wulste gleichmäßigen Abstand zu dem Felgenhorn haben. Luft ablassen, Ventileinsatz korrekt einschrauben und auf den für das Fahrzeug vorgeschriebenen Luftdruck aufpumpen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 16 TWIN BUSCH GMBH 14. Luftbooster-Funktion - Befestigen Sie das Rad auf dem Drehteller wie in Punkt 12.2 beschrieben (Spannbacken von innen klemmen) - Entfernen Sie die Ventilkappe von dem Ventil und drehen Sie den Ventileinsatz heraus. - Stecken Sie den Reifenfüllerschlauch auf das Reifenventil bis zum Anschlag und füllen Sie den Reifen. Heben Sie den Reifen gleichmäßig hoch, dass der Reifenwulst an dem Felgenhorn anliegt, treten Sie das Füll-Pedal (Abb.12) vollständig durch Luftboosterfunktion wird aktiviert Luft tritt aus den Spannbackendüsen heraus (Abb.13). - Reifen zunächst auf ca. 3,3 bar (maximaler Springdruck) aufpumpen, damit die Wulste über die Humps springen und richtig an den Felgenhörnern anliegen. Prüfen Sie, ob die Kennlinien der Wulste gleichmäßigen Abstand zu den Felgenhörnern haben. Luft ablassen, Ventileinsatz korrekt einschrauben und auf den für das Fahrzeug vorgeschriebenen Luftdruck aufpumpen. Ein Sicherheitsventil verhindert ein Aufpumpen des Reifens über 3,5 Bar, aber die Möglichkeit des Platzens besteht dennoch. Abb. 12 Abb. 13 Hinweis: Überschreiten Sie niemals den angegebenen max. Reifendruck des Reifenherstellers. Halten Sie Ihre Hände und Ihren Körper beim aufpumpen von den Reifen fern. Nur speziell geschulte Personen dürfen die Maschine bedienen, lassen sie nicht geschulte Personen niemals in die Nähe des Gerätes oder das Gerät bedienen. 15. Lagerung Wenn die Maschine für eine längere Zeit nicht genutzt wird, trennen Sie Strom- und Druckluftversorgung von der Maschine. Reinigen und Ölen Sie alle beweglichen Teile ein. Entleeren Sie das Öl und Wasser aus der Wartungseinheit (Abb. 14). Schützen Sie die Maschine vor Staub und Schmutz mit einer Abdeckfolie. Abb. 14 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 17 TWIN BUSCH GMBH 16. Wartung Abb. 18 Achtung: Lassen Sie die Wartung der Maschine nur durch qualifizierte Personen durchführen. Bevor die Wartung durchgeführt wird, immer den Netzstecker ziehen und den Stecker im Blickfeld des Wartungspersonals halten. Stellen Sie die Druckluft ab, ziehen Sie den Druckluftschlauch von der Wartungseinheit ab und drücken Sie das Abdrückerpedal 3 bis 4 mal herunter, um die restliche Druckluft entweichen zu lassen. Um die Maschine im guten Zustand zu halten und die Lebensdauer zu verlängern, ist es notwendig, regelmäßige Wartungen entsprechend den Anweisungen im Benutzerhandbuch durchzuführen. Andersfalls werden der Betrieb und die Zuverlässigkeit der Maschine beeinflusst, oder Personenschäden verursacht. - Maschine um den Arbeitsbereich sauber halten und Staub am Eindringen in die beweglichen Teile hindern. - Halten Sie die Sechskantsäule sauber und schmieren sie diese regelmäßig damit sie gut bewegt werden kann. - Den horizontalen Arm sauber halten und regelmäßig schmieren, sodass er gut bewegt werden kann. - Den Drehteller, die Backen und die Führungsschienen täglich säubern und schmieren. - Alle anderen beweglichen Teile wöchentlich reinigen und schmieren. - Den Ölstand im Öler 1x wöchentlich überprüfen und auffüllen (SAE30). - Das kondensierte Wasser im Wasserbehälter täglich entleeren. - Die Spannung des Keilriemens alle 6 Monate prüfen (Abb. 16). - Die Ventile der Spannklauen und des Reifenabdrückers alle 6 Monate reinigen (Abb. 17). - Jeweils nach 20 Tagen Gebrauch die Fixierschrauben unter dem Drehteller festziehen. - (Nur TW X-36 WDK) Hilfsarmführung sauber halten und regelmäßig schmieren, sodass er gut bewegt werden kann. Wenn der horizontale Arm (Abb.19) nicht richtig bewegt werden kann oder der Abstand nach dem Feststellen zu groß oder klein ist, die Einstellung entsprechen den folgenden Schritten durchführen: - Druckluft abstellen. - Schutzhaube des vertikalen Arms entfernen. - Stellen Sie die zwei Sechskantmuttern an dem Arretierungsblech nach. Druckluft aufdrehen und die Position nach dem Einstellen prüfen. Wenn der vertikale Arm mit der Sechskantstange nicht richtig bewegt werden kann oder der Abstand nach dem Feststellen zu groß oder zu klein ist, entsprechend den folgenden Schritten justieren: - Druckluft abstellen. - Die Schutzhaube der Sechskantstange entfernen. - Stellen Sie die zwei Sechskantmuttern an dem Arretierungsblech nach. - Druckluft aufdrehen und die Position nach dem Einstellen prüfen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 18 TWIN BUSCH GMBH Ventile der Spannklauen und des Reifenabdrückers säubern, entsprechend den folgenden Schritten durchführen: - Die Seitenabdeckung des Gehäuses entfernen. - Schalldämpferventile des Abdrückers und der Spannklauen abschrauben (Abb. 17) Ventile mit Druckluft reinigen (sofern defekt, erneuern). Abb. 19 Abb. 16 Abb. 17 Kunststoffschutz im Montagekopf (2 Stück) regelmäßig nach jeder Montage und Demontage auf richtigen Sitz und Verschleiß prüfen und ggf. austauschen. - Zum Austauschen des Kunststoffschutz (Abb. 20) im Montagekopf die Madenschraube (M3) von unten aus den Stahlmontagekopf schrauben, neuen Kunststoffschutz einsetzen und Madenschraube wieder eindrehen. - Tauschen des vorderen Kunststoffschutz (Abb. 20) am Schnabel des Montagekopfs: Entfernen Sie mit einem Schlitzschraubendreher den alten Kunststoffschutz und montieren Sie den Kunststoffschutz durch einfaches einclipsen von unten in den Montagekopf. - Stahlrollen im Montagekopf nur bei Stahlfelgen verwenden und bei Verschleiß tauschen (siehe Abb. 19). Abb. 19 Montagekopf mit Stahlrolle Abb. 20 Montagekopf mit Kunststoffschutz Einstellung des Radius vom Montagekopf, es ist wichtig dass der Radius von Montagekopf und Felge zusammen passt, dazu muss der Montagekopf den unterschiedlichen Felgengrößen angepasst werden. - Zum Einstellen des Montagekopfs lösen Sie die untere Seckskantschraube (M10), und die seitlichen Madenschrauben (M10) im Montagekopf. - Stellen Sie den Montagekopf so ein, dass der Schnabel parallel zum Felgenhorn der zu montierenden Felge steht. - Ziehen Sie die Schrauben wieder an, und kontrollieren Sie den richtigen Sitz und Radius. Der Kunststoffschutz für die Abdrückschaufel ist bei der Bearbeitung von UHP und Runflat-Reifen zu verwenden und auf Verschleiß und richtigen Sitz zu prüfen. Der Kunststoffschutz für die Spannbacken ist bei der Bearbeitung von Alufelgen zur Vermeidung von Beschädigungen empfohlen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 19 TWIN BUSCH GMBH 17. Fehlersuche Problem Grund Der Drehteller dreht sich nur in eine Richtung oder dreht sich gar nicht. Lösung Schalter defekt. Ersetzen. Keilriemen lose. Nachspannen. Überprüfen Sie das Kabel, Motor defekt. Motor austauschen, sofern defekt. Die Spannbacken öffnen oder schließen zu langsam. Der Montagekopf berührt immer die Felge während des Betriebs. Pedal kann nicht wieder in seine Ausgangsposition gebracht werden. Reifenabdrücker kraftlos oder zu langsam. Druckluft Undichtigkeit. Undichtigkeit beseitigen/ defekte Teile ersetzen. Zylinder defekt. Ersetzen Sie den Zylinder. Schalldämpferventile Ersetzen oder reinigen, verschmutzt. nach Wartungsanleitung. Die Verriegelungsplatte falsch eingestellt. Rückholfeder ist beschädigt. Schalldämpferventile verschmutzt. Druckfehler, Irrtümer und technische Änderungen vorbehalten. Ersetzen oder einstellen lassen, nach Wartungsanleitung. Rückholfeder ersetzen. Ersetzen oder reinigen, nach Wartungsanleitung. 20 TWIN BUSCH GMBH 18. Zeichnungen / Ersatzteilliste 1 Frontabdeckung 2 Unterlegscheibe φ6 * 14 * 1,2 3 Schraube M6*55 4 Schraube M8*20 5 Unterlegscheibe φ8*17*1.5 6 Federscheibe φ8 7 Mutter M8 8 Gummiauflage 9 Schraube M6*40 10 Montageeisen 11 Rückzugfeder 12 Gummianschlag 13 Kunststoffkasten 14 Gummifuß 15 Schraube M8*25 16 Unterlegscheibe φ8*22*2 17 Schraube M10*25 18 Mutter M10 19 Plastikabdeckung 20 Schraube M8*25 B001 Gehäuse B002 linke Abdeckung Druckfehler, Irrtümer und technische Änderungen vorbehalten. 21 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 22 TWIN BUSCH GMBH 101 L-Anschluss 1/8-φ6 102 Schließzylinderkolben 103 V-Dichtung 60 * 50 * 6,5 104 Unterlegscheibe φ6*14*1.2 105 Schraube M6*55 106 Zylinder Abdeckung φ60 107 horizontale Verriegelungsplatte 108 Unterlegscheibe φ8*17*1.5 109 Verriegelungsfeder 110 Armsicherung 111 Unterlegscheibe φ8*17*1.5 112 Unterlegscheibe φ8*17*1.5 113 Schraube M8*20 114 Schraube M8*50 115 Griff 116 Kunststoffabdeckung 117 Feder 118 vertikale Verriegelungsplatte 119 Feder 120 Sechskantarm 121 Anschlaggummi 122 Rolle 123 Montagekopf 124 Stiftschraube 125 Schraube M10*25 126 Unterlegscheibe 127 Schraube M12*16 128 Anschlag 129 Schraube M6*35 130 Abstandhülse 131 Montagekopf 132 selbstsichernde Mutter M8 133 Schraube M6*30 134 selbstsichernde Mutter M12 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 23 TWIN BUSCH GMBH 146 Spannschraube 147 Kolbenstange 148 selbstsichernde Mutter M8 149 Zylinderflansch 150 V-Dichtung φ20*36*8 151 Kolben mit Dichtung 152 Mutter M12*7*1,5 153 Zylindergehäuse 154 Verbindungsanschluss 1/8-φ6 155 Zylinderflansch 156 Kolbenstangenschutz 157 Gummianschlag 158 Schraube M10*25 159 Unterlegscheibe 161 selbstsichernde Mutter M12 163 Schraube M10*25 164 Bolzen 165 Schraube M5*16 166 Kunststoffabdeckung 167 Kunststoffabdeckung 168 Unterlegscheibe φ6*14*1.2 169 Unterlegscheibe 170 Abdeckung 171 Kunststoffabdeckung 172 Kompletter Kippzylinder 173 Montagesäule 174 Verriegelungszylinder Komplett 175 Schalter 176 Ventilstange 177 Knopf 178 Abdeckung 179 Abstandhalter 180 O-Dichtung 7.5*2.65 181 Haltering φ8 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 24 TWIN BUSCH GMBH B701 Manometer B702 Schlauch B703 Mutter B704 Anschluss ¼-1/4 B705 Unterlegscheibe φ13 B706 Druckminderer B707 L-Anschluss 1/4-φ8 B708 Schlauch 5 * 8 B709 Luftprüfer Druckfehler, Irrtümer und technische Änderungen vorbehalten. 25 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 26 TWIN BUSCH GMBH 201 Montageteller 202 Spannbacke 203 Unterlegscheibe 204 Federscheibe φ16 205 Schraube M16*40 206 Schutzkappe 207 Drehplatte 208 Scheibe 209 Haltering φ65 210 Schubstange 211 Führungsbolzen 212 Unterlegscheibe φ12 * 25 * 2 213 Haltering φ12 214 Schraube M12*80 215 Federscheibe φ12 216 Unterlegscheibe φ12*30*3 217 Schiebestück 218 Distanzbuchse φ20 219 Spannschraube 220 Kolbenstange 221 Zylinderabdeckung 222 Anschluss 1/8-φ8 223 V-Dichtung UHS-20 * 28 * 7,5 224 O-Verdichtung 63*2.65 225 Kolben mit Dichtung 226 Unterlegscheibe φ12*25*2 227 Mutter M12*7*1.5 228 Zylindergehäuse 229 O-Verdichtung 20*2.65 230 Zylinderabdeckung 231 L-Anschluss 1/8-φ8 232 selbstsichernde Mutter M8 233 kompletter Spannzylinder B201 Spannbackenführung B202 Kompletter Montagedrehteller Φ615 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 27 TWIN BUSCH GMBH 301 Schraube M14*30 317 selbstsichernde Mutter M16 302 selbstsichernde Mutter M6 318 Führungsscheibe 303 L-Anschluss 1/4-φ8 319 Federscheibe φ14 304 Schraubenmutter M16*1.5 320 Haltering φ16 305 Unterlegscheibe φ16*28*2 321 Unterlegscheibe φ16*28*2 306 O-Verdichtung 16*2.65 322 Abdrückarm 307 O-Verdichtung 20*2.65 323 Führungsbolzen 308 O-Verdichtung 180*3.5 324 Führungsbolzen (Kolbenstange) 309 Abdrückzylinder Deckel (vorne) 325 Unterlegscheibe φ12*25*2 310 Kolbenstange 326 selbstsichernde Mutter M12 311 V-Verdichtung 185*168*11.5 327 Unterlegscheibe φ8*30*3 312 Kolbenplatte 328 Federscheibe φ8 313 Abdrückerzylindergehäuse 329 Schraube M8*20 314 Schraube M6*20 330 Anschluss 1/8-φ8 315 Abdrückschaufel 331 Kompletter Abdrückerzylinder 316 Schraube M12*100 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 28 TWIN BUSCH GMBH 601 Motor MY8024 602 Riemenscheibe (Antrieb) 603 Schraube M8*12 604 Gurt A-28 605 Schraube M8*70 606 Unterlegscheibe φ8.5*30*3 607 Kondensator 608 Unterlegscheibe φ10*20*2 609 Federscheibe φ10 610 Schraube M10*25 611 Schraube M8*25 612 Mutter M8 613 Unterlegscheibe φ8*22*1.5 614 Gummischeibe 615 Motorhalterung 616 Anschlusskabel 617 Federscheibe φ8 618 Gummischeibe Druckfehler, Irrtümer und technische Änderungen vorbehalten. 29 TWIN BUSCH GMBH 801 Wasserabscheiderglas 802 Druckluftanschluss 803 L-Anschluss 804 Öler-Druckluftwartungseinheit 805 Schlauch 5*8 806 T-Stück/Luftleitung 807 Verbindung ¼-1/4 808 Schlauch 5*8 809 Verbindung 1/8-φ8 810 Manometer 811 Wartungseinheit mit Druckminderer Druckfehler, Irrtümer und technische Änderungen vorbehalten. 30 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 31 TWIN BUSCH GMBH 401 Pedal (Montageteller Drehrichtung) 402 Pedal (Reifenabdrücker) 403 Pedal (Spannklauen) 404 Pedal (Montagearm) 405 Haltering φ12 406 Unterlegscheibe φ12*25*2 407 Schraube M4*30 408 Unterlegscheibe φ4 409 selbstsichernde Mutter M4 410 selbstsichernde Mutter M8 411 Unterlegscheibe φ8*17*1.2 412 Raststange 413 Pedal-Halteplatte 414 Feder 415 Nutenführungsplatte 416 Unterlegscheibe 417 Schraube M6*20 418 Unterlegscheibe φ6*12*1 419 Komplettes 5-Wege-Ventil (Kipparm) 420 Blechschraube ST2.9*12 421 Nockenstangenhalter 422 Komplettes 5-Wege-Ventil (Spannbacken) 423 Komplettes 5-Wege-Ventil (Reifenabdrückzylinder) 424 Schalterabdeckung 425 Mutter M4 426 Schalter (Drehrichtung Motor) 427 Schraube M6*20 428 Unterlegscheibe φ6*12*1 429 Unterlegscheibe φ4 430 Schraube M4*16 431 Führungswinkel 432 selbstsichernde Mutter M6 433 Unterlegschraube 434 Schraube M4*30 435 Schaltstange 436 selbstsichernde Mutter M8 437 Pedalachse 438 Schraubenmutter 439 Ringfeder 440 Schraube M8*50 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 32 TWIN BUSCH GMBH 441 Schraube M8*20 442 L-Anschluss 1/8- φ8 443 Schlauch 5*8 444 Schlauch 5*8 445 T-Anschluss 1/8-2*φ8 446 Schlauch 5*8 447 L-Anschluss 1/8-φ6 448 5-Wege-Ventil Gehäuse 449 Ventildeckel 450 Blechschraube ST2.9*16 451 Schalldämpfer 1/“ 452 Schlauch 5*8 453 Ventilstange 454 Schlauch 5*8 455 Schlauch 5*8 456 Abstandhalter 457 O-Verdichtung 12*20*4 458 Schlauch 6*4 459 Schlauch 6*4 460 L-Anschluss 1/8-φ6 461 Einstellventil 1/8-φ6 462 5-Wege-Ventil Gehäuse 463 Anschlussleitung 3*1.5 B401 Schlauch 6*4 B402 L-Anschluss 1/8-φ6 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 33 TWIN BUSCH GMBH 501 Gehäuseabdeckung unten 516 Unterlegscheibe φ6*14*1.2 B501 Antriebswelle 502 Lager 30204 517 Gehäusedeckel oben B502 Drehführung 503 Dichtung φ20*35*8 518 Keil 10*40 B503 Schraube M4*6 504 Riemenschiebe 519 Keil 14*40 B504 Anschluss 1/8”-φ8 505 Schraube M8*20 520 O-Dichtung φ27.8*3.1 B505 Ventilgehäuse 506 Keil 6*20 521 Dichtung B506 T-Anschluss 3*φ8 507 Schneckenwelle 522 selbstsichernde Mutter M6 B507 O-Dichtung 59.9*2.62 508 Lager 6010 523 Federscheibe φ8 B508 Schraube M6*20 509 Schneckenwelle 524 Unterlegscheibe φ8*30*3 B509 Druckluftzufuhrschlauch 5*8 510 Abstandhalter B510 Druckluftzufuhrschlauch 5*8 511 Schraube M10*55 B511 Schlauch 5.5 φ8 512 Federscheibe φ10 B512 Druckluftschlauch 5*8 513 Stift 6*20 B513 Druckluftschlauch 5*8 514 Unterlegscheibe φ10*20*2 B514 T-Anschluss 1/8-2* φ8 515 Schraube M6*20 B515 Komplettes Getriebe B516 Kompletter Luftverteiler Druckfehler, Irrtümer und technische Änderungen vorbehalten. 34 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 35 TWIN BUSCH GMBH A001 Gehäuse A002 linke Abdeckung A201 Komplette Drehteller Φ615a A501 Antriebswelle A502 Komplettes Getriebe A01 Anschluss 1/4-φ10 A02 Schlauch 6.5*φ10 A03 Schlauch 5*8 A04 T-Anschluss A05 Schlauch 5*8 A06 Schlauch 5.5* φ8 A07 Anschluss 1/8- φ8 A08 Luftverteiler A09 Schlauch 5*8 A10 Schlauch 5*8 A11 Schlauch 12*8 A12 Schlauch 12*8 A13 Schlauch 12*8 A14 Schraube M6*30 A15 Ventildeckel A16 Gummidichtung A17 Schraube M6*20 A18 Ventilunterseite A19 Mutter M6 A20 Schlauch 5*8 A21 L-Anschluss ¼- φ8 A22 Halter A23 Mutter M6 A24 Schraube M6*16 A25 T-Anschluss 1/8-2* φ8 A26 Gummischeibe φ24*34*2 A27 Anschluss A28 Selbstsichernde Mutter M10 A29 Durchführungsschutz A30 Schlauch A31 Anschluss A32 Entwässerungsventil A33 Schraube M10*25 A34 Tank A35 Sicherheitsventil A36 Verbindungsschlauch A37 Schlauch 5*8 A38 Schlauch 5*8 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 36 TWIN BUSCH GMBH A39 Kompletter Luftprüfer A40 Anschluss ½- φ12 A41 Anschluss 1/8-φ8 A42 O-Dichtung A43 O-Dichtung φ62*2.8 A44 Schraube M6*25 A45 Schlauch 5*8 A46 T-Anschluss 1/8-2*φ8 A47 Schlauch 5*8 A48 Seitenplatte A49 Schraube M4*6 A50 Drehführung A51 Anschluss 3/8-φ10 A52 Manometergehäuse A53 Taste A54 Feder A55 Ventil A56 Stecker A57 O-Dichtung 4*1.8 A58 O-Dichtung 6.9*1.8 A59 Achse A60 Manometer A61 Halter A62 Anschluss 1/8- φ8 A63 Schraube M4*30 A64 Halteplatte A65 Schraube M6*16 A66 Unterlegscheibe φ8*30*3 A67 Federscheibe φ8 A68 Schraube M6*25 A69 Rahmen A70 Stecker 1/8 A71 L-Anschluss 1/8- φ8 A72 L-Anschluss 1/8- φ8 A73 Schraube M5*20 A74 selbstsichernde Mutter M5 A75 Ventilstrebe A76 Schraube M6*25 A77 Unterlegscheibe φ6*12*1 A78 Schraube M8*25 Druckfehler, Irrtümer und technische Änderungen vorbehalten. 37 TWIN BUSCH GMBH A79 Mutter 8 A80 Selbstsichernde Mutter M10 A81 Feder A82 Schraube M10 A83 Stift A84 Pedalgummi A85 Pedal A86 Mutter M6 A87 Feder A88 Schraube M6*25 A89 Mutter A90 selbstsichernde Mutter M6 A91 Unterlegscheibe φ6*12*1 A92 Schraube M6*20 A93 5-Wege Ventil A94 O-Dichtung 12*20*4 A95 Ventilabdeckung A96 Blechschraube ST2.9*16 A97 Ventil Abstandhalter A98 Ventilstange A99 O-Dichtung 12*20*4 A100 Komplettes Fußpedal Reifenfüller A101 Schlauch 5*8 A102 Sperrungsschieberegler A103 Kompletter Luftverteiler Druckfehler, Irrtümer und technische Änderungen vorbehalten. 38 TWIN BUSCH GMBH 19. Pneumatikplan Druckfehler, Irrtümer und technische Änderungen vorbehalten. 39 TWIN BUSCH GMBH 20. Schaltplan Elektronik Druckfehler, Irrtümer und technische Änderungen vorbehalten. 40 TWIN BUSCH GMBH Aufbauanleitung TW X 36 WDK Benötigtes Werkzeug: Schraubenschlüssel: 16 mm, 17 mm und 32 mm Ratsche und Stecknüsse: 16-17 mm Kreuzschraubendreher Inbusschlüssel-Satz Packen Sie alle mitgelieferten Teile aus und kontrollieren Sie diese. Muttern abschrauben und für später zur Seite legen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 41 TWIN BUSCH GMBH Kipparm anheben und in Position bringen. Luftschlauch durch die vorgesehene Öffnung einführen. Kipparm vorsichtig herunterlassen und den Zylinderbolzen durch die Führung schieben. Die vier Muttern wieder anbringen und festziehen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 42 TWIN BUSCH GMBH Kipparm vorsichtig nach hinten kippen und den Bolzen montieren. Die Wartungseinheit abmontieren. Schrauben an der Hilfsarm-Säule (Verbindungswinkel) abschrauben, die Säule aufrichten und an die Maschine rechts seitlich montieren. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 43 TWIN BUSCH GMBH Linke Seitenabdeckung abmontieren Unterlegscheiben und Muttern anbringen, NOCH NICHT FESTZIEHEN! Schrauben an der Hilfsarm-Säule abschrauben und die Befestigung anbringen. Erst wenn alle Schrauben in Position gebracht worden sind, diese endgültig festziehen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 44 TW WIN BUSCH GMBH G Hilfsarm m-Bolzen und Schraubeen abmontierren. Unteren Hilfsarm montieren und mit der d Feststellsschraube locker annziehen. Den oberren Hilfsarm montieren und den Bolzen durchhführen. Die beidden Inbusschraauben (Sechskaantschrauben)) wieder fest zieheen. Dru uckfehler, Irrtümer und techniscche Änderungen n vorbehalten. 45 TWIN BUSCH GMBH Stange des Reifenniederdrückers und Anschlagscheibe (diese spezielle Unterlegscheibe dient als Stopper für die Stange und muss überstehen) montieren. Wartungseinheit-Halterung an dem vorgesehenen Platz an der Säule anbringen. Wartungseinheit montieren. Luftschlauch durch die vorgesehene Öffnung hindurch schieben. Luftschläuche an dem Zylinder entsprechend Ihrer Länge (kurz → oben / lang → unten) und an dem “T“ Stück hinter dem Abdruckzylinder im Innenraum der Maschine montieren. Montieren Sie den Reifenfüller. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 46 TWIN BUSCH GMBH Transportsicherung von der Montagekopfstange abmontieren und die Kunstoff-Schutzabdeckung in Position bringen. Stange hochziehen und die Feder und Kappe montieren. Die zwei Innensechskantschrauben lockern und die KunststoffSchutzabdeckung befestigen. Hintere Abdeckungen montieren. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 47 TWIN BUSCH GMBH Lufttank und Schlauch montieren. 1 Restliche Schläuche montieren. (Zwecks Orientierung den Reifenfüller von vorne betrachten/Manometer sichtbar). Den linken Schlauch mit Position 1 verbinden und den rechten Schlauch mit Position 2 verbinden. Montage des Abdrückbegrenzers; Anschlaggummi (A/groß) zwischen Abdrückbegrenzer und Maschine. 2 A B Anschlaggummi (B/klein) zwischen Mutter und Halterung Abdrückschaufel. Kleben Sie das WDK-Gütesiegel an die dafür vorgesehene Stelle (siehe Bild). Druckfehler, Irrtümer und technische Änderungen vorbehalten. 48 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 49 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 50 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 51 TWIN BUSCH GMBH Druckfehler, Irrtümer und technische Änderungen vorbehalten. 52 TWIN BUSCH GMBH Twin Busch Reifenmontagemaschine TW X-36 WDK Kurzanleitung zur Demontage und Montage nach WDK Vorgaben Voraussetzung: Der Reifen hat 15 °C und maximal 27 °C! Die Wulste und die Felge sind ausreichend geschmiert! DEMONTAGE Achtung: Gewichte und Ventil entfernen. Luft aus Reifen vollständig ablassen. Abdrücken des Reifen. Gewinde des Abdrückbegrenzers so einstellen, dass die Abdrückschaufel den Reifenwulst ca. 10 mm vom Felgenhump drückt! Achtung: Ggf. auf (RDK) Sensor achten. Spannen Sie die Felge auf den Drehteller. Reifenwulst oben / unten und Felgen sowie Montagekopf gut schmieren. Ventilposition auf 11 Uhr, Felgenhornschutz auf 12 Uhr verwenden. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 53 TWIN BUSCH GMBH Montageeisen ansetzen (geschmiert) Bei Runflat-Reifen zusätzlich die Wulstniederhalterkette gegenüber des Montagekopf verwenden. (Kette geschmiert einsetzen). Bewegen Sie in leichten Ruckbewegungen den Reifen über den Montagekopf. Achtung: Montageeisen nicht zu weit nach innen in den Reifen stecken (um Beschädigung zu vermeiden) Betätigen Sie das Drehrichtungs-Pedal und demontieren Sie den Reifen. Schieben Sie mit der Rolle (Nr. 1) den Reifen über das Felgenhorn. Achtung: Ggf. auf (RDK) Sensor achten. MONTAGE / unterer Reifenwulst Reifenwulst und Humpbereich der Felge gut schmieren. Neues Ventil einsetzen. Achtung: Ventil / Sensor (RDK) aussparen. Bringen Sie das Ventil auf 6 Uhr Pos. und montieren Sie den unteren Reifenwulst. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 54 TWIN BUSCH GMBH MONTAGE / oberer Reifenwulst Ventil auf 3 Uhr Pos. bringen. Felgenhornschutz am Traktionspunkt anbringen. Felgenhornschutz mit Wulstklemme festklemmen. (Wulstklemme unten gut schmieren). Wulstklemme auf 5 Uhr Pos. bringen. Niederhalterrolle Nr. 1 und Niederdrücker vor Wulstklemme ansetzen. Wulstniederhalterkette Stück für Stück ansetzen (Kette geschmiert einsetzen). Achtung: Reifenwulst unter dem Felgenhump halten. Wulstniederhalterkette komplett einsetzen. (Wulstniederhalterkette unten gut schmieren). Nur in erster Drehgeschwindigkeit montieren. Achtung: Reifen & Felge beobachten. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 55 TWIN BUSCH GMBH Mit Drehrichtungspedal weiter drehen bis Wulst überspringt. Druck stetig verringern. Wulst sollte am Ventil überspringen. Achtung: Reifen & Felge beobachten. Nach der Montage Werkzeuge entfernen. Rad abspannen / Reifen füllen. Druckfehler, Irrtümer und technische Änderungen vorbehalten. 56