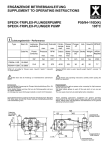

Download BETRIEBSANLEITUNG OPERATING INSTRUCTIONS SPECK

Transcript