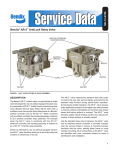

Download BENDIX SD-13-4869F User's Manual

Transcript