Download VALVOLE A SFERA - Pietro Fiorentini

Transcript

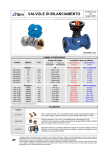

VALVOLE A SFERA TRUNNION MANUALE TECNICO MT027/I ISTRUZIONI PER L'INSTALLAZIONE, LA MESSA IN SERVIZIO E LA MANUTENZIONE rev. 02 08-07-02 CONTENUTO 1.0 INTRODUZIONE 1.1 PRINCIPALI CARATTERISTICHE 1.2 COMANDO DELLA VALVOLA 1.3 AVVERTENZE CIRCA L’ IMPIEGO 2.0 INSTALLAZIONE 2.1 AVVERTENZE GENERALI 2.2 PRESCRIZIONI GENERALI 2.3 PRESCRIZIONI PARTICOLARI 2.4 CONDIZIONI DI IMPIEGO 3.0 MESSA IN SERVIZIO 3.1 PRESSURIZZAZIONE 3.2 CONTROLLO DELLA TENUTA ESTERNA 3.3 CONTROLLO DELLA TENUTA INTERNA 4.0 MANUTENZIONE 4.1 GENERALITA’ 4.2 SOSTITIZIONE DELLA BADERNA ( 45 ), DEL FIRE SAFE RING ( 58 ) OPPURE DELL’ O’ RING ( 56 ) 4.3 SOSTITUZIONE DELLE SEDI 4.4 SOSTITUZIONE DELL’ O’ RING ( 21 ) SULLO STELO, DEI REGGISPINTA ( 9 ) E ( 31 ) E DEI CUSCINETTI ( 22 ) ( 23 ) 5.0 LUBRIFICAZIONE 6.0 TENUTA DI EMERGENZA 7.0 IMMAGAZZINAMENTO 8.0 LISTA DEI RICAMBI CONSIGLIATI 2 1.0 INTRODUZIONE Scopo di questo manuale è di fornire le informazioni essenziali per l’istallazione, la messa in servizio e la manutenzione delle valvole a sfera trunnion. Si ritiene inoltre opportuno fornire in questa sede una breve illustrazione delle caratteristiche principali delle valvole. 1.1 PRINCIPALI CARATTERISTICHE Le valvole a sfera trunnion sono dispositivi di intercettazione adatti per impiego sia su fluidi gassosi che liquidi per un’ampia gamma di pressioni. Le caratteristiche principali di queste valvole sono: - corpo in acciaio con imbocchi adatti sia all’ accoppiamento flangiato che con preparazione per saldatura di testa; - parti a contatto diretto con il fluido trattate con rivestimento a base di nichel ( o cromo); - inserto soffice sulle sedi per una migliore tenuta anche per impieghi su fluidi gassosi; - sedi di tenuta in esecuzione “ double block and bleed”; 1.2 COMANDO DELLA VALVOLA Le operazioni di apertura e chiusura della valvola sono eseguite con comando a leva o con comandi di varie tipologie; per questi ultimi si rimanda alle istruzioni di uso e manutenzione specifiche. 3 1.3 AVVERTENZE CIRCA L’ IMPIEGO Le valvole trunnion sono adatte per impiego in completa apertura o chiusura; non vanno quindi utilizzate per servizio di laminazione. La posizione della sfera è determinabile a valvola montata nei modi seguenti: valvola con comando a leva: la leva è nella direzione del flusso con valvola aperta o perpendicolare al flusso con valvola chiusa; valvola con comando a volantino o di altra natura: la posizione di apertura e chiusura è specificata da indicatori posti sul comando stesso. Vedi figura 1. Figura 1 Chiuso closed Aperto open Riduttore manuale Gear operated Leva manuale Hand lever Aperto - Open Chiuso - Closed APERTO ON Vista View CHIUSO OFF 4 2.0 ISTALLAZIONE 2.1 AVVERTENZE GENERALI Prima di procedere all’ installazione , messa in servizio o manutenzione gli operatori devono: - prendere visione delle disposizioni di sicurezza applicabili all’ installazione in cui devono operare; - ottenere le necessarie autorizzazioni ad operare, quando richieste; - dotarsi delle necessarie protezioni individuali ( casco, occhiali, ecc.. ); - assicurarsi che l’ area in cui si deve operare sia dotata delle protezioni collettive previste e delle necessarie indicazioni di sicurezza. La movimentazione dell’ apparecchiatura e dei suoi componenti deve essere eseguita dopo aver valutato che i mezzi di sollevamento siano adeguati ai carichi da sollevare ( capacità di sollevamento e funzionalità ). La movimentazione dell’ apparecchiatura deve essere eseguita utilizzando i punti di sollevamento previsti sull’ apparecchiatura stessa . L’ impiego di mezzi motorizzati è riservato al personale a ciò preposto. Qualora l’ installazione dell’ apparecchiatura o di suoi accessori richieda l’ applicazione di raccordi a compressione, questi devono essere installati seguendo le istruzioni del produttore dei raccordi stessi. La scelta dei raccordi deve essere compatibile con l’ impiego specificato per l’ apparecchiatura e con le specifiche di impianto, quando previste. La messa in servizio deve essere eseguita da personale adeguatamente preparato: Durante le attività di mess a in servizio il personale non strettamente necessario deve essere allontanato e deve essere adeguatamente segnalata l’ area di interdizione ( cartelli, transenne, ecc…). 5 2.2 PRESCRIZIONI GENERALI L’istallazione della valvola deve avvenire nel rispetto delle prescrizioni (leggi o norme) in vigore nel luogo di istallazione. In particolare gli impianti per gas naturale devono presentare caratteristiche in accordo alle disposizioni di legge o normative vigenti nel luogo di installazione o almeno in accordo alle norme EN 12186 o EN12279 ( si ricorda che l’ installazione in accordo a tali norme minimizza il rischio di pericolo di incendio ). La valvola è sprovvista di dispositivi esterni di limitazione della pressione, pertanto deve essere installata assicurandosi che la pressione di esercizio dell’ insieme su cui è installata non superi mai il valore di pressione massima ammissibile (PS). Solo per brevi periodi di tempo sono ammessi picchi con valore pari a 1,1 x PS. L’utilizzatore dovrà pertanto provvedere, q uando lo ritenga necessario, all’ installazione sull’ insieme di adeguati sistemi di limitazione della pressione; dovrà inoltre predisporre l’ impianto con adeguati sistemi di sfiato o drenaggio per poter scaricare la pressione e il fluido contenuto nell’ impianto prima di procedere a qualsiasi attività di verifica e manutenzione. Si fa presente tuttavia che il particolare disegno delle sedi di tenuta consente di scaricare verso la linea eventuali sovrappressioni che si possono generare nella cavità del cor po fra le sedi di tenuta ( vedi figura 2 ) Figura 2 6 2.3 PRESCRIZIONI PARTICOLARI Prima di installare la valvola è necessario assicurarsi che: - la valvola sia inseribile nello spazio previsto e sia sufficientemente agibile per le successive operazioni di manutenzione; la tabella 1 riporta dimensioni e pesi della valvola. - le tubazioni di monte e di valle siano al medesimo livello delle connessioni di ingresso e uscita e in grado di sopportare il peso della valvola; - le flangie di entrata/uscita della tubazione siano parallele alle superfici di tenuta della valvola ( solo per esecuzione con connessioni frangiate ); - l’ interno della valvola sia pulito e la valvola stessa non abbia subito danni durante il trasporto; - la tubazione di monte sia stata pulita al fine di espellere impurità residue quali scorie di saldatura, sabbia, residui di vernice, acqua, ecc. La valvola non presenta una direzione di flusso preferenziale e può essere installata in qualsiasi posizione ( flusso verticale o orizzontale ) La valvola a partire dal DN 150 è provvista di propri supporti; l’ utilizzatore dovrà provvedere a realizzare l’ impianto in modo da poter sostenere la valvola stessa e non sovraccaricare con ulteriori sollecitazioni le connessioni alle tubazioni. Le connessioni alle tubazioni di ingresso e uscita possono essere realizzate. - mediante flangie unificate le cui dimensioni e tipologia sono indicati sulla targa dati ( vedi capitolo 2.4 ); la scelta delle viti di connessione e delle guarnizioni di tenuta deve avvenire da parte dell’ installatore considerando tali informazioni e le condizioni di impiego nel luogo di installazione; - mediante saldatura di testa; in tal caso l’utilizzatore deve prendere le opportune cautele per evitare di sollecitare termicamente la valvola durante le fasi di saldatura. Durante la fase di saldatura la temperatura della valvola non deve superare il valore di 130 °C. Si raccomanda, durante la fase di installazione di mantenere la sfera in posizione di completa apertura. In modo da evitare che corpi estranei o impurità possano danneggiare le sedi di tenuta e la superficie della sfera. 6 Completata l’ installazione aprire e chiudere la valvola per verificare che funzioni correttamente Tabella 1 Fig. 130-1 DN/ND CLASSE - CLASS BW B D E(S1) H2 H1 L P PESO-WEIGHT RF-RJ BW RF RJ 2” 178 190 216 100 51 400 205 26 24 3” 203 216 283 125 76 550 225 57 55 4” 229 241 305 145 102 550 250 82 78 6” 394 406 457 175 152 700 305 136 126 150 COMANDO GEAR 8” 457 470 521 220 203 90 360 400 360 335 315 * * * * 4M 10” 533 546 559 260 254 90 400 400 360 490 465 4M 12” 610 622 635 310 305 90 450 700 430 720 685 5M 14” 686 698 762 340 336 105 485 700 430 905 855 5M 16” 762 775 838 380 387 130 500 700 545 1050 995 6M 18” 864 876 914 450 438 130 600 700 545 1620 1534 6M 20” 914 927 991 500 489 162 680 700 650 2110 1950 7M 24” 1067 1078 1143 560 590 162 780 700 650 3072 2900 7M POLLICI-INCH. Fig. Kg. ~ = MILLIMETRI-MILLIMETERS 130-3 DN/ND TIPO-TYPE CLASSE - CLASS BW B D E(S1) H2 H1 L P PESO-WEIGHT RF-RJ BW RF RJ 2” 216 232 216 100 51 400 205 29 26 3” 283 298 283 125 76 550 225 65 55 4” 305 321 305 145 102 550 250 102 84 6” 403 419 457 175 152 700 305 150 135 300 COMANDO GEAR 8” 502 518 521 220 203 90 360 400 360 370 325 * * * * 4M 10” 568 584 558 260 254 90 400 400 360 530 460 4M 12” 648 664 635 310 305 90 450 700 430 768 665 5M 14” 762 778 762 340 336 105 485 700 430 940 860 5M 16” 838 854 838 380 387 130 500 700 545 1430 1210 6M 18” 914 930 914 450 438 130 600 700 650 1895 1690 7M 20” 991 1010 991 500 489 162 680 700 650 2270 2031 7M 24” 1143 1165 1143 560 590 178 780 700 660 3780 3428 8M POLLICI-INCH. Fig. Kg. ~ = MILLIMETRI-MILLIMETERS 130-4 DN/ND TIPO-TYPE CLASSE - CLASS BW B D E(S1) H2 H1 L P PESO-WEIGHT RF-RJ BW 400 COMANDO GEAR RF RJ 2” 292 295 292 100 51 550 205 34 26 3” 356 359 356 125 76 550 225 70 61 4” 406 410 406 136 102 70 210 400 310 126 110 6” 495 498 495 185 152 90 295 400 360 230 205 4M 8” 597 600 597 220 203 190 365 550 360 435 380 4M/S 5M * * 3M 10” 673 676 673 275 254 105 435 700 430 625 535 12” 762 765 762 325 305 130 460 700 545 835 735 6M 14” 825 829 825 370 336 162 490 700 650 1120 1030 7M 16” 902 905 902 420 387 162 540 700 650 1465 1265 7M 18” 978 982 978 460 438 130 608 700 650 2065 1827 7M 20” 1054 1060 1054 510 489 162 690 700 660 2565 2247 8M 24” 1232 1241 1232 570 590 162 792 700 660 3990 3510 POLLICI-INCH. MILLIMETRI-MILLIMETERS Kg. ~ = 8M TIPO-TYPE 7 Fig. 130-6 DN/ND CLASSE - CLASS BW E(S1) H2 H1 L 2” 292 295 292 100 51 550 205 34 26 3” 356 359 356 125 76 550 225 70 61 4” 432 435 432 136 102 70 210 400 310 134 118 6” 559 562 559 185 152 90 295 400 360 285 240 4M 8” 660 664 660 220 203 90 365 550 360 480 420 4M/S 10” 788 791 788 275 254 105 435 700 430 690 560 5M 12” 838 841 838 325 305 130 460 700 545 925 775 6M 14” 889 892 889 370 336 162 490 700 650 1240 1080 7M 16” 991 994 991 420 387 162 540 700 650 1595 1345 7M 18” 1092 1095 1092 475 438 178 615 700 660 2327 2065 8M 20” 1194 1200 1194 525 489 178 705 700 660 2827 2509 8M 24” 1397 1407 1397 585 590 200 808 700 670 4498 4190 Kg. ~ = MILLIMETRI-MILLIMETERS 130-9 DN/ND P COMANDO GEAR RJ Fig. D PESO-WEIGHT RF-RJ BW RF POLLICI-INCH. B 600 RJ BW B D E(S1) 2” 368 371 368 110 51 700 3” 381 384 381 130 76 4” 457 460 457 155 6” 610 613 610 191 H2 9M TIPO-TYPE CLASSE - CLASS RF * * 3M PESO-WEIGHT RF-RJ BW 900 COMANDO GEAR H1 L P 53 35 70 190 400 310 98 78 102 90 230 400 360 175 130 4M 152 90 340 550 360 395 305 4M/S 215 * 3M 8” 737 740 737 225 203 105 410 700 430 580 450 5M 10” 838 841 838 280 254 130 490 700 545 850 650 6M 12” 925 968 965 332 305 162 510 700 650 1250 1020 7M 14” 1029 1038 1029 375 324 162 560 700 650 1640 1290 7M 16” 1130 1140 1130 425 375 118 655 700 660 2050 1650 POLLICI-INCH. Fig. 130-15 DN/ND RJ 2” 368 371 368 110 51 700 3” 470 473 470 135 76 4” 546 549 546 160 6” 705 711 705 230 8” 832 841 832 10” 991 1000 12” 1130 14” 16” POLLICI-INCH. BW B D E(S1) H2 8M TIPO-TYPE CLASSE - CLASS RF Note: Kg. ~ = MILLIMETRI-MILLIMETERS 1500 PESO-WEIGHT RF-RJ BW COMANDO GEAR H1 L P 56 34 70 210 400 310 129 114 3M 102 90 240 400 360 209 146 4M 146 90 360 700 430 590 445 5M 270 194 130 445 700 545 780 560 6M 991 325 241 162 522 700 650 1220 850 7M 1146 1130 365 289 118 550 700 660 1690 1270 8M 1257 1276 1257 418 318 200 652 700 670 2850 2105 9M 1384 1406 1384 460 362 200 705 700 670 4100 3190 215 MILLIMETRI-MILLIMETERS Kg. ~ = * 9M TIPO-TYPE manuale su richiesta * Riduttore Gear operator upon request 8 2.4 CONDIZIONI DI IMPIEGO Si raccomanda di verificare, prima della messa in servizio, che le condizioni di impiego siano conformi alle caratteristiche dell’apparecchiatura. Tali caratteristiche sono richiamate sulle targhette identificative di cui ogni valvola è munita (figura 3). Figura 3 In particolare si richiama l’attenzione sulle seguenti caratteristiche: - Pressione massima ammissibile PS. - Temperatura di progetto (sono indicati il valore minimo e il valore massimo). - La classe delle connessioni di ingresso e uscita. Inoltre l’ utilizzatore dovrà verificare che i materiali impiegati e i trattamenti superficiali eventualmente applicati siano compatibili con l’ impiego previsto. Viste le caratteristiche geometriche della valvola, nella fase di progettazione non sono state considerate sollecitazioni determinate da traffico, vento, o eventi sismici; pertanto l’ utilizzatore dovrà adottare le opportune precauzioni per limitare sull’ insieme gli effetti di tali eventi quando se ne preveda la presenza. 9 3.0 MESSA IN SERVIZIO 3.1 PRESSURIZZAZIONE Dopo l’installazione verificare che le connessioni alla linea siano eseguiti correttamente e eventuali sfiati e scarichi presenti sull’ impianto siano chiusi. Pressurizzare, lentamente l’impianto ( o la sezione di impianto ) mediante la valvola di processo di monte o altri sistemi a ciò predisposti. 3.2 CONTROLLO DELLA TENUTA ESTERNA La prova di tenuta delle connession1 della valvola all’ impianto va eseguita secondo le modalità vigenti nel luogo di installazione. La tenuta esterna è garantita, quando in presenza di fluidi gassosi, cospargendo l’elemento in pressione con un mezzo schiumogeno, non si formano rigonfiamenti di bolle. In presenza di liquidi la tenuta è assicurata quando non si manifestano perdite visibili dalle connessioni. 3.3 CONTROLLO DELLA TENUTA INTERNA Grazie all’ esecuzione “ double block and bleed” delle sedi, è possibile verificare la tenuta interna delle sedi stesse senza dover smontare la valvola dall’ impianto e senza depressurizzare la linea su cui è installata la valvola ( vedi figura 4 ) Dopo aver posto la valvola in posizione di completa apertura o chiusura, mantenendo la pressione in linea, aprire lo spurgo ( pos. 13 di figura 4 ) e verificare che dallo stesso non ci sia fuoriuscita costante di fluido. Figura 4 VALVOLA CHIUSA CLOSED VALVE e ud hi C ff O VALVOLA APERTA OPEN VALVE 10 4.0 MANUTENZIONE 4.1 GENERALITA’ Gli interventi di manutenzione sono strettamente legati alla qualità del fluido trasportato (impurità, umidità, ecc…). E’ pertanto sempre consigliabile una manutenzione preventiva la cui periodicità, se non stabilita da normative, è in relazione: - alla qualità del fluido trasportato; - allo stato di pulizia e di conservazione delle tubazioni che costituiscono l’ impianto; in genere, dopo il primo avviamento degli impianti, si richiedono più frequenti manutenzioni per il precario stato di pulizia interna delle tubazioni La manutenzione periodica interessa anche lo stato delle superficie esterne della valvola. In particolare si dovranno ripristinare le protezioni superficiali ( normalmente verniciatura ) in caso di loro deterioramento. Prima di effettuare qualsiasi intervento accertarsi che il tratto di impianto in cui si opera sia stato intercettato a monte e a valle e che sia stata scaricata la pressione nel tratto di tubazione interessato. Si raccomanda inoltre di scaricare la pressione dal corpo della valvola attraverso la valvola di spurgo posta sul corpo della valvola stessa ( vedi pos. 13 figura 4 ). Accertarsi, inoltre, di disporre di una serie di ricambi consigliati. I ricambi dovranno essere originali Pietro Fiorentini Spa. N.B. L’impiego di parti di ricambio non originali solleva il costruttore da ogni responsabilità. 11 4.2 SOSTITUZIONE DELLA BADERNA (45), DEL FIRE SAFE RING (58) OPPURE DELL’O-RING (56) Le operazioni sottodescritte possono essere effettuate senza rimuovere la valvola dalla linea. Verificare che la valvola sia completamente chiusa (o aperta). Scaricare la pressione dal corpo della valvola lasciando aperta la valvola di spurgo (13). 4 2.1 SOSTITUZIONE DELLA BADERNA (45) O DEL FIRE SAFE RING(58) per DN 2"- 4" CLASSE 150 - 300 e DN 2"- 3" CLASSE 600 CON LEVA ( figura 5 ) 4.2.1.1 Svitare il dado (52), togliere la rosetta (75), il mozzo leva (74), il dado (48), la molla a tazza (49), il fermo stelo (66), la seconda molla a tazza (49), il premitreccia (50) e la baderna (45). 4.2.1.2 Pulire e lubrificare la sede della baderna, assemblare la nuova baderna (45) e il premitreccia (50). 4.2.1.3 Assemblare la molla a tazza (49), il fermo stelo (66), la seconda molla a tazza (49),il dado (48), il mozzo leva (74), la rosetta (75) e il dado (50). Figura 5 12 4 2.2 SOSTITUZIONE DELLA BADERNA (45) O DEL FIRE SAFE RING (58) per DN 6" CLASSE 150 - 300 CON LEVA ( figura 6 ) 4.2.2.1 Rimuovere la spina elastica (19) e il mozzo leva (74); svitare il dado (48), togliere la molla a tazza (49), il fermo stelo (66) e la seconda molla a tazza (49). 4.2.2.2 Togliere il premitreccia (50) e la baderna (45) (oppure il fire safe ring (58)). 4.2.2.3 Pulire e lubrificare la sede della baderna, assemblare la nuova baderna (45) (oppure il fire safe ring (58)) il premitreccia (50), la molla a tazza (49), il fermo stelo (66), la seconda molla a tazza (49), il dado (48), il mozzo leva (74) e la spina elastica (19). Figura 6 13 4.2.3 SOSTITUZIONE DELLA BADERNA (45) O DEL FIRE SAFE RING(58) per DN 2" 6" CLASSE 150 - 300 e DN 2"- 3" CLASSE 600 CON COMANDO ( figura 7 ) 4.2.3.1 Svitare le viti (10) e togliere il comando. 4.2.3.2 Svitare le viti (15) togliere la flangia (34), il premitreccia (50) e la baderna (45) (oppure il fire safe ring (58)). 4.2.3.3 Pulire e lubrificare la sede della baderna. Sostituire la baderna(45) (o il fire safe ring (58)), assemblare il premitreccia (50), la flangia (34) e serrare le viti (15). 4.2.3.4 Riposizionare il comando e serrare le viti (10). Per assemblare il comando fare riferimento alla relativa documentazione. Figura 7 14 4.2.4 SOSTITUZIONE DELL’O-RING (56) O DEL FIRE SAFE RING (58) per DN 8" 14" CLASSE 150 - 300 e 4" - 12" CLASSE 600 CON COMANDO ( figura 8 ) 4.2.4.1 Svitare le viti (35) e togliere il comando con la flangia (34). 4.2.4.2 Togliere la linguetta (11), il premitreccia (50) e l’O-Ring (56) (o il fire safe ring (58)). 4.2.4.3 Pulire e lubrificare la sede dell’O-Ring (56). Sostituire l’O-Ring (56) (o il fire safe ring (58)), e assemblare il premitreccia (50). 4.2.3.4 Posizionare la flangia (34) con il comando e serrare le viti (35). Per assemblare il comando fare riferimento alla relativa documentazione. Figura 8 15 4.3 SOSTITUZIONE DELLE SEDI ( vedi figura 8 ) 4.3.1 Portare la valvola in posizione di chiusura e scaricare la pressione dalla tubazione sia a monte che a valle. 4.3.2 Scaricare la pressione dal corpo lasciando la valvola di spurgo aperta (13). 4.3.3 Rimuovere la valvola dalla tubazione e posizionarla sul banco di lavoro con un imbocco (26) rivolto verso l’alto. 4.3.4 Rimuovere i dadi (8). 4.3.5 Rimuovere l’imbocco (26); è possibile ora rimuovere la sede (2) con le molle (20) e l’O-Ring (6); pulire e lubrificare la sede dell’O-Ring. Montare il nuovo O-Ring (6). 4.3.6 Per facilitare l’inserimento della nuova sede (2) con gli O-Ring (17) (63) operare come di seguito descritto: - montare le molle (20) con del grasso nelle relative sedi; - posizionare la sede (2) sulla sfera; - inserire l’imbocco (26) sui tiranti (7) in modo che l’imbocco stesso si inserisca sul corpo (1) e la sede (2) si inserisca sull’imbocco. 4.3.7 Stringere gradualmente e uniformemente i dadi (8). Per sostituire la seconda sede capovolgere la valvola e operare come precedentemente descritto 4 4 SOSTITUZIONE DELL’O-RING (21) SULLO STELO, DEI REGGISPINTA (9) e (31) E DEI CUSCINETTI (22) (23) ( vedi figura 8 ) 4.4.1 Eseguire le azioni indicate ai punti 4.1.1¸4.1.2; ai punti 4.2.1.1 o 4.2.2.1, 4.2.2.2 o 4.2.3.1¸4.2.3.2 oppure 4.2.4.1¸4.2.4.2 in base alle versioni da revisionare. 4.4.2 Togliere le viti (18) e rimuovere il coperchio (5). 4.4.3 Togliere lo stelo (4) dalla parte interna del coperchio superiore. 4.4.4 Rimuovere gli O-Ring (21) (38), pulire e lubrificare la sede e assemblare i nuovi O-Ring (21) (38). 4.4.5 Sostituire il reggispinta (9) (31) e il cuscinetto superiore (22). 4.4.6 Montare il cuscinetto superiore (22) sul coperchio (5), il reggispinta (31) sullo stelo (4), ed il reggispinta (9) sul mozzo della sfera. 16 4.4.7 Dopo aver lubrificato con un leggero velo di grasso, infilare lo stelo (4) dalla parte interna del coperchio. 4.4.8 Posizionare lo stelo (4) con le facce parallele accoppiate alle bussole (32) della sfera. 4.4.9 Montare il coperchio superiore (5) sul corpo e fissare le viti (18). 4.4.10 Allentare le viti (28), rimuovere il coperchio inferiore (12), l’O-Ring (24), il cuscinetto inferiore (23) e il reggispinta (9). 4.4.11 Pulire e lubrificare la sede dell’O-Ring, montare il nuovo O-Ring, il cuscinetto inferiore(23), il reggispinta (9) e lubrificare con grasso. 4.4.12 Montare il coperchio inferiore (12) nel corpo e fissare le viti (28). 4.4.13 Eseguire le azioni indicate ai punti 4.2.1.2 o 4.2.2.3 o 4.2.3.3 oppure 4.2.4.3. 4.4.14 Controllare la tenuta delle sedi e azionare l’attuatore per verificare il corretto funzionamento. 5.0 LUBRIFICAZIONE Le valvole vengono già lubrificate in fase di montaggio (con il prodotto più idoneo all’esercizio se precisato nell’ordine) per i seguenti motivi: 1) facilitare il montaggio dei componenti 2) migliorare la manovrabilità 3) facilitarne la conservazione in caso di stoccaggio a magazzino Per quanto riguarda la scelta dei lubrificanti è necessario fare molta attenzione al tipo di fluido da intercettare, si consiglia di usare nei casi sottocitati i seguenti lubrificanti: a) ossigeno: Molycote, polvere Z olio Fonblin, Safety oxy Lube 200EP (Tecnolube Seal), altri lubrificanti o grassi possono dare origine a miscele esplosive b) prodotti alimentari: vaselina o prodotti similari non tossici. Negli altri casi usare prodotti compatibili con le condizioni di impiego previste (temperature) seguendo i suggerimenti delle case produttrici e prestando attenzione a non usare prodotti corrosivi e che deteriorino le parti in gomma. 17 Per tutte le applicazioni su gas (escluso ossigeno), si consiglia di utilizzare il grasso “POLYMER 1000” (commercializzato da Tecnolube seal) o prodotti equivalenti. Per impieghi particolari si consiglia di richiedere informazioni specificando dettagliatamente il tipo di fluido da intercettare e le condizioni di esercizio 6.0 TENUTA DI EMERGENZA Per la tenuta di emergenza delle sedi e dello stelo ( quando prevista ) si consiglia di usare il grasso VALVE PEANUT LUBE (trade mark TECNOLUBE SEAL), oppure lubrificanti con prestazioni similari. Per iniettare il grasso nell’ingrassatore di emergenza (62) si deve svitare iltappo (1) di figura 9 con una rotazione di 360°; iniettare il grasso con un’apposita pompa di iniezione. Per iniettare il grasso si deve usare una pompa con una pressione massima di esercizio maggiore di 20 bar della pressione massima di esercizio della valvola al momento della lubrificazione. Figura 9 7.0 IMMAGAZZINAMENTO Le valvole a sfera trunnion non hanno bisogno di particolari precauzioni in caso di immagazzinaggio per lunghi periodi; si raccomanda tuttavia di prestare attenzione a: - mantenere le valvole negli imballi originali; - mantenere le protezioni applicate in fabbrica sulle connessioni frangiate; 18 - mantenere la valvola in posizione di chiusura per salvaguardare lo stato delle sedi di tenuta e della sfera. - tenere le parti in gomma lontane dall’esposizione della luce diretta, per evitare un rapido invecchiamento; - evitare che la sede di tenuta si riempia di polvere od altro. Nel caso ciò si verificasse prima di procedere all’installazione pulire accuratamente la sede di tenuta e la sfera. 19 8.0 RICAMBI CONSIGLIATI Per le valvole a sfera trunnion le parti di ricambio consigliate sono normalmente: le sedi di tenuta; le guarnizione delle varie giunzioni ( normalmente O’ ring ); gli anelli “fire safe “ quando l’ esecuzione della valvola lo preveda. eventuali bussole o cuscinetti. Per l’ ordinazione dei ricambi precisare: Tipo di valvola N. di matricola Anno di costruzione Tipo di fluido impiegato Il n. del particolare (posizione) Quantità 20 I dati sono indicativi e non impegnativi. Ci riserviamo di apportare eventuali modifiche senza preavviso. The data are not binding. We reserve the right to make modifications without prior notice. Pietro Fiorentini S.p.A.Pietro Fiorentini S.p.A.Pietro Fiorentini S.p.A. UFFICI COMMERCIALI: OFFICES: I-20124 MILANO Italy - Via Rosellini, 1 - Phone +39.02.6961421 (10 linee a.r.) - Telefax +39.02.6880457 E-mail: [email protected] I-36057 ARCUGNANO (VI) Italy - Via E. Fermi, 8/10 - Phone +39.0444.968511 (10 linee a.r.) - Telefax +39.0444.960468 E-mail: [email protected] I-80143 NAPOLI Centro direzionale - Isola G 1 Phone +39.081.7500499 - Telefax +39.081.7500394 E-mail: [email protected] ASSISTENZA POST-VENDITA E SERVIZIO RICAMBI: SPARE PARTS AND AFTER-SALES SERVICE: I-36057 ARCUGNANO (VI) - Italy - Via E. Fermi, 8/10 - Phone +39.0444.968511 (10 linee a.r.) - Telefax +39.0444.968513 - E-mail: [email protected]