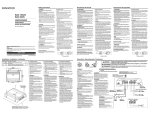

Download Manuale Tecnico 1 – Scarica il Pdf

Transcript