Download UPS - ST001793 - Repositorio Digital-UPS

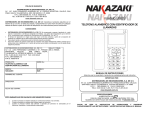

Transcript