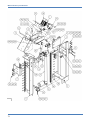

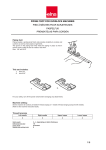

Download External Parts Sewing Arm #1

Transcript