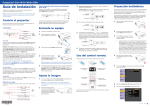

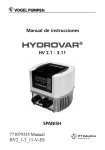

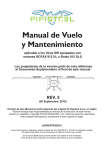

Download IM223SP

Transcript