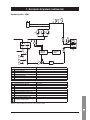

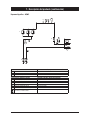

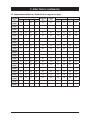

Download 8 - Datos Técnicos (continuación)

Transcript