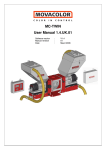

Download Betriebsanleitung Deutsch

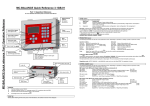

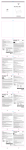

Transcript