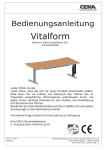

Download Bedienungsanleitung

Transcript