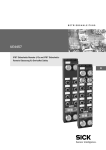

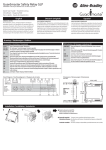

Download samos®PRO

Transcript