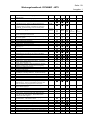

Download Wartungshandbuch DYNAMIC – WT 9 Ausgabe 2: vom 16. Mai 2006

Transcript