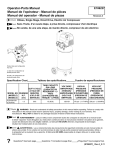

Download Elados EMP KKS - E10

Transcript