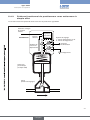

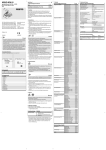

Download Operating Instructions Type 8694 Positioner TopControl Basic

Transcript