Download dissertacao_exp g_carneiro__figueiredo

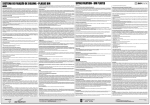

Transcript