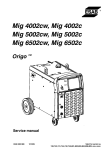

Download Origo 4004i MV

Transcript