Download CFW-09RB - Conversor Regenerativo

Transcript

MANUAL DO

CONVERSOR

REGENERATIVO

Série:

CFW-09RB

Software: versão 1.2X

0899.5117 P/6

08/2005

ATENÇÃO!

É muito importante conferir se a

versão de software do conversor

é igual à indicada acima.

Sumário das revisões

A informação abaixo descreve as revisões ocorridas neste manual.

Revisão

1

2

3

4

5

6

Descrição da revisão

Primeira revisão

Alteração Pré-Carga

Inclusão correntes acima 600A

Mudança software-programação RL 1

Alteração dos capacitores do filtro de entrada

Inclusão de filtro LC na entrada

Capítulo

2

5

5

-

Índice

Referência Rápida dos Parâmetros,

Mensagens de Erro e Estado

I Parâmetros ..................................................................................... 07

II Mensagens de Erro ......................................................................... 10

III Outras Mensagens .......................................................................... 10

CAPÍTULO

1

Informações Gerais

1.1 Sobre o CFW-09RB ..................................................................... 11

1.1.1 Harmônicas ............................................................................ 11

1.1.2 Frenagem ............................................................................... 19

1.1.3 Aplicações ............................................................................. 22

1.2 Blocodiagrama Simplificado do CFW-09RB .................................. 25

CAPÍTULO

2

Instalação Elétrica

2.1 European EMC Directive .............................................................. 28

CAPÍTULO

3

Energização/Colocação em Funcionamento

3.1 Preparação para Energização ...................................................... 29

3.2 Primeira Energização ................................................................... 29

CAPÍTULO

4

Uso da HMI

4.1 Descrição da Interface Homem-Máquina HMI-CFW-09-LCD ............. 31

4.2 Uso da HMI .................................................................................. 32

4.2.1 Uso da HMI para Operação do Retificador .............................. 33

4.2.2 Sinalizações/Indicações nos Displays da HMI ........................ 33

4.3 Alteração de Parâmetros .............................................................. 34

4.3.1 Seleção/Alteração de Parâmetros .......................................... 34

CAPÍTULO

5

Descrição Detalhada dos Parâmetros

5.1 Parâmetros de Acesso e de Leitura - P000 a P099 ...................... 36

5.2 Parâmetros de Regulação - P100 a P199 ..................................... 39

5.3 Parâmetros de Configuração - P200 a P399 ................................. 42

CAPÍTULO

6

Solução e Prevenção de Falhas

6.1 Erros e Possíveis Causas ............................................................ 48

Índice

CAPÍTULO

7

Características Técnicas

7.1 Dados da Potência ...................................................................... 51

7.1.1 Rede 220 - 230V ................................................................... 51

7.1.2 Rede 380 - 480V ................................................................... 51

APÊNDICE

A

Filtro de Entrada LC

......................................................................................................... 53

APÊNDICE

B

Reatâncias de Entrada do CFW-09RB

......................................................................................................... 57

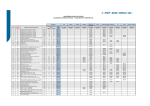

CFW-09RB - REFERÊNCIA RÁPIDA DOS PARÂMETROS

REFERÊNCIA RÁPIDA DOS

PARÂMETROS, MENSAGENS

DE ERRO E ESTADO

Software: V1.2X

Aplicação:

Modelo:

N.o de série:

Responsável:

Data:

/

/

.

I. Parâmetros

Parâmetro

P000

P002

P003

P004

P006

P010

P012

P013

P014

P015

P016

P017

P022

P023

P025

P026

P027

P028

P029

P042

P043

P121

P151

P156

Descrição

Ajuste

de Fábrica

Faixa de Valores

Acesso Parâmetros

Parâmetros LEITURA

Tensão de Linha

Corrente Entrada

Tensão Link CC

0 a 999

P001 a P099

0 a 600

0 a 2600

0 a 1077

rdy

run

Estado do Retificador

Sub

EXY

Potência de Entrada

0.0 a 1200

A = Ativa

Estado DI1 a DI2

I = Inativa

A = Ativa

Estado DO1, DO2, RL1, RL2, RL3

I = Inativa

Último Erro

E00 a E41

Segundo Erro

E00 a E41

Terceiro Erro

E00 a E41

Quarto Erro

E00 a E41

Para uso da WEG

0 a 100

Versão Software

1.0X

Valor da A/D Iv

0 a 1023

Valor da A/D Iw

0 a 1023

Para uso da WEG

-999 a 999

Para uso da WEG

0 a 2100

Para uso da WEG

0 a 2100

Horas Energizado

0 a 65530

Horas Habilitado

0 a 6553

Parâmetros de Regulação

P120 a P199

Referências da Corrente Reativa

Referência de Corrente

-100 a 100

Reativa

Reg. Tensão CC

322 a 394 (P296=0)

556 a 680 (P296=1)

585 a 715 (P296=2)

Nível de Tensão CC

646 a 790 (P296=3)

695 a 825 (P296=4)

Correntes de Sobrecarga

Corrente Sobrecarga 100%

0 a 1.3xP295

0

Unidade

Ajuste

Página

do Usuário

-

36

A

V

36

36

36

-

36

kW

-

36

-

37

37

%

h

h

37

37

37

37

38

38

38

38

38

38

38

38

38

0.0

%

38

358

618

650

718

750

V

39

1.1xP295

-

39

Reg. Link CC

P161

Ganho Proporcional CC

0.0 a 63.9

5.0

-

39

P162

Ganho Integral CC

0.000 a 9.999

0.009

-

40

7

CFW-09RB - REFERÊNCIA RÁPIDA DOS PARÂMETROS

Parâmetro

P167

P168

P169

P170

P175

P176

P179

P180

Descrição

Reg. Corrente

Ganho Proporcional Corrente

Ganho Integral Corrente

Máxima Corrente de Frenagem

Máxima Corrente de Motorização

Reg. de Reativos

Ganho Proporcional Reativos

Ganho Integral Reativos

Reativo Máximo

Ponto de Geração de Reativos

Parâmetros

CONFIGURAÇÃO

P200

A senha está

P201

Seleção do Idioma

P204 (1)

Carrega/Salva Parâmetros

P205

Seleção Parâmetro Leitura

P206

Tempo Auto-Reset

Ajuste de Contraste do

Display LCD

Saídas Analógicas

P218

P251

Função Saída AO1

P252

Ganho Saída AO1

P253

Função Saída AO2

P254

Ganho Saída AO2

P255

Função Saída AO3

(Usar Cartão de Expansão)

P256

Ganho Saída AO3

P257

Função Saída AO4

(Usar Cartão de Expansão)

P258

Ganho Saída AO4

8

Ajuste

de Fábrica

Faixa de Valores

Unidade

Ajuste

Página

do Usuário

0.00 a 1.99

0.000 a 1.999

0 a 150xP295

0 a 150xP295

0.7

0.250

100 (P295)

100 (P295)

%

%

41

41

41

41

0.0 a 31.9

0.000 a 9.999

0 a 120

0 a 120

3.3

0.067

120

120

%

%

41

41

41

41

1=Ativa

-

42

A ser definida

pelo usuário

-

42

0

-

42

P200 a P399

0=Inativa

1=Ativa

0=Português

1=English

2=Español

0=Sem função

1=Sem função

2=Sem função

3=Reset P043

4=Sem função

5=Carrega WEG

0=P002

1=P003

2=P004

3=P006

4=P010

5=P042

6=P043

0 a 255

2=P002

-

43

0

s

43

0 a 150

127

-

43

0=Tensão de Linha

-

43

1.000

-

43

0=Tensão de Linha

-

43

1.000

-

43

0=Tensão de Linha

-

44

1.000

-

44

0=Tensão de Linha

-

44

1.000

-

44

0=Tensão de Linha

1=Corrente de Entrada

2=Tensão do Link

3=Potência de Entrada

0.000 a 9.999

0=Tensão de Linha

1=Corrente de Entrada

2=Tensão do Link

3=Potência de Entrada

0.000 a 9.999

0=Tensão de Linha

1=Corrente de Entrada

2=Tensão do Link

3=Potência de Entrada

Mais 21 sinais de uso

exclusivo da WEG

0.000 a 9.999

0=Tensão de Linha

1=Corrente de Entrada

2=Tensão do Link CC

3=Potência de Entrada

Mais 21 sinais de uso

exclusivo da WEG

0.000 a 9.999

CFW-09RB - REFERÊNCIA RÁPIDA DOS PARÂMETROS

Parâmetro

P263 (1)

P264 (1)

Descrição

Entradas Digitais

Função Entrada DI1

Função Entrada DI2

Saídas Digitais

P275 (1)

Função Saída DO1

(usar cartão de expansão)

P276 (1)

Função Saída DO2

(usar cartão de expansão)

P277 (1)

Função Relé RL1

P279 (1)

Função Relé RL2

P280 (1)

Função Relé RL3

Faixa de Valores

2=Habilita Geral

4=Sem Erro Externo

Ajuste

de Fábrica

2=Habilita Geral

4=Sem Erro Externo

0 a 10=Sem Função

11=run

12=ready

13=Sem Erro

14=Sem E00

15=Sem E01+E02+E03 0=Sem função

16=Sem E04

17=Sem E05

18 a 23=Sem Função

24=Pré-Carga OK

25=Com Erro

26=Sem Função

0 a 10=Sem Função

11=run

12=ready

13=Sem Erro

14=Sem E00

15=Sem E01+E02+E03

0=Sem função

16=Sem E04

17=Sem E05

18 a 23=Sem Função

24=Pré-Carga OK

25=Com Erro

26=Sem Função

0 a 10=Sem Função

11=run

12=ready

13=Sem Erro

14=Sem E00

15=Sem E01+E02+E03 24=Pré-Carga OK

16=Sem E04

17=Sem E05

18 a 23=Sem Função

24=Pré-Carga OK

25=Com Erro

26=Sem Função

0 a 10=Sem Função

11=run

12=ready

13=Sem Erro

14=Sem E00

15=Sem E01+E02+E03

13=Sem erro

16=Sem E04

17=Sem E05

18 a 23=Sem Função

24=Pré-Carga OK

25=Com Erro

26=Sem Função

0 a 10=Sem Função

11=run

12=ready

11=run

13=Sem Erro

14=Sem E00

15=Sem E01+E02+E03

Unidade

Ajuste

Página

do Usuário

-

45

45

-

45

-

45

-

45

-

45

-

45

9

CFW-09RB - REFERÊNCIA RÁPIDA DOS PARÂMETROS

Parâmetro

Descrição

Faixa de Valores

Ajuste

de Fábrica

Unidade

Ajuste

Página

do Usuário

16=Sem E04

17=Sem E05

18 a 23=Sem Função

24=Pré-Carga OK

25=Com Erro

26=Sem Função

Dados Retificador

P295 (1)

Corrente Nominal

P296 (1)

Tensão Nominal

P297 (1)

Freqüência de Chaveamento

17=86.0A

18=105.0A

19=130.0A

20=142.0A

21=180.0A

22=240.0A

23=361.0A

24=450.0A

25=600.0A

26=650.0A

27=810.0A

28=1080.0A

29=1215.0A

30=1620.0A

0=220V/230V

1=380V

2=400V/415V

3=440V/460V

4=480V

1=2.5

2=5.0

De acordo com a

corrente nominal

do inversor

-

47

De acordo com a

tensão nominal

do inversor

V

47

kHz

47

2=5.0

Nota presente na Descrição rápida dos parâmetros:

(1) Parâmetros alteráveis somente com o Retificador desabilitado.

II. Mensagens de Erro

Indicação

Significado

E00

Sobrecorrente na entrada

E01

Sobretensão no circuito intermediário (CC)

48

E02

Subtensão no circuito intermediário (CC)

48

E03

Subtensão/Falta de fase na alimentação

48

E04(*)

Sobretemperatura no dissipador

da potência/ Falha no circuito de pré-carga

Página

48

49

E05

Sobrecarga na saída (função Ixt)

49

E06

Erro externo

49

E08

Erro na CPU (watchdog)

49

E09

Erro na memória de programa

49

E16

Sobretensão da Rede

49

E31

Falha de conexão da HMI

49

E41

Erro de auto-diagnose

49

(*) O E04 pode significar “Falha no circuito de pré-carga” apenas nos seguintes

modelos:

86A, 105A e142A/380V-480V e 70A, 86A, 105A e 130A/220V-230V.

III. Outras Mensagens

Indicação

Significado

rdy

Retificador pronto (ready) para ser habilitado

run

Retificador habilitado

Sub

10

Retificador com tensão de rede insuficiente para operação

(subtensão)

CAPÍTULO

1

INFORMAÇÕES GERAIS

Este manual tem como objetivo fornecer informações a respeito da

linha de retificadores CFW-09RB. Antes de prosseguir na leitura deste

manual, é recomendada a leitura do manual do inversor de freqüência

CFW-09. Todas as informações pertinentes a Instruções de Segurança, versão de software, etiqueta de identificação, recebimento e

armazenamento, instalação mecânica e Garantia apresentadas são

válidas também para esta linha.

1.1 SOBRE O CFW-09RB

A figura 1 mostra o esquema do acionamento de um motor de indução

convencional. Nela estão representados a rede, a reatância de entrada, a ponte retificadora não controlada, o indutor do link DC, o link DC

(um capacitor), a ponte inversora de IGBT’s de saída, o motor de indução

e uma carga qualquer. A reatância de entrada e o indutor do link podem ou não estar simultaneamente presentes.

Figura 1.1 - Acionamento Convencional de Motor de Indução

Existem dois problemas associados a este tipo de acionamento: a

injeção de harmônicas na rede e a frenagem de cargas com grande

inércia ou que giram a grande velocidade e necessitam de tempos de

frenagem curtos. A injeção de harmônicas na rede acontece com qualquer tipo de carga. O problema da frenagem aparece em cargas tais

como centrífugas de açúcar, dinamômetros, pontes rolantes e

bobinadeiras.

O conversor CFW-09 com opção RB (Regenerative Breaking) é a solução WEG para estes problemas (Fig.1.2).

Figura 1.2 - CFW-09 Opção RB

1.1.1 Harmônicas

Do ponto de vista do sistema elétrico, a carga ideal é a resistiva. Isto

porque toda a energia transmitida é transformada em trabalho útil.

Sempre que é conectada uma carga indutiva, tais como motores, parte da energia transmitida é utilizada para a formação de campos eletromagnéticos inerentes ao funcionamento da carga. A utilização correta de bancos de capacitores resolve este problema.

Com a crescente utilização de inversores de freqüência tanto em

ambientes industriais como domésticos, outro fenômeno começou a

ganhar importância: as harmônicas.

Observe a figura 1.3.

11

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Figura 1.3 - Forma de Onda Complexa

Ela lembra uma senóide, mas está bastante distorcida. Matematicamente pode-se provar que o sinal da figura 1.3 é composto pela soma de

várias senóides com freqüências e amplitudes diferentes (Fig. 1.4).

Figura 1.4 - Decomposição Harmônica do sinal da Figura 1.3

Observando a figura 1.4 nota-se que existe uma senóide com amplitude

maior, que é conhecida como fundamental ou primeira harmônica. Neste

caso ela tem um valor de pico igual a 100 e uma freqüência de 60 Hz. As

outras senóides (harmônicas) são analisadas em relação a fundamental:

uma tem pico de 20 volts (ou 20% da fundamental) e freqüência de 300

Hz (cinco vezes a da fundamental, daí o termo quinta harmônica); a outra

tem pico de 14 volts (14% da fundamental) e freqüência de 420 Hz (sete

vezes a da fundamental, ou seja, a sétima harmônica). Pode-se dizer que

quanto mais complexo um sinal, maior é o número de harmônicas que o

compõe, ou seja, podem existir décima-primeira harmônica, décima-terceira harmônica e assim por diante. Existem também harmônicas pares

(segunda, quarta, etc), mas normalmente elas não aparecem nos sinais

que nos interessam, ou têm valor muito baixo.

Os retificadores a diodo funcionam de tal maneira que só ocorre transferência de energia da rede para o banco de capacitores de saída quando

a tensão da rede é superior a tensão do banco de capacitores. Isto faz

com que a corrente drenada pela ponte retificadora seja pulsada.

12

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Corrente

Tensão

Figura 1.5 - Forma de Onda da Tensão de Fase e Corrente de Entrada de uma

Ponte Trifásica a Diodos

As harmônicas das correntes de entrada dos retificadores já foram

amplamente estudadas e sabe-se que as ordens das harmônicas são

dadas pela fórmula 1.

η=P.k ±1

(1)

Onde k pode assumir valores 1, 2, 3 a e P é o número de pulsos da

ponte retificadora.

Uma ponte trifásica completa tem 6 pulsos, logo P=6. Estarão presentes a 5a, 7a, 11a, etc. harmônicas. Numa ponte monofásica P=2,

logo teríamos adicionalmente a terceira harmônica. Em uma ponte de

doze pulsos não teríamos a terceira, quinta e sétima.

Qual o problema de termos um grande conteúdo harmônico na corrente de entrada? O problema é que somente a fundamental contribui

para a transferência de energia entre a fonte e a carga, isto é, produz

trabalho útil. As demais harmônicas somente produzem perdas no

sistema, provocando aquecimento em equipamentos tais como geradores e transformadores. Estes equipamentos precisam ser

sobredimensionados para compensar este efeito, gerando custos adicionais. A figura 1.6 ilustra outro efeito das harmônicas: a corrente

drenada pela carga não-linear (o retificador neste caso) tem harmônicas que produzem quedas nas impedâncias do sistema proporcionais

a elas mesmas. Isto provoca o surgimento de harmônicas na tensão

da rede que vai alimentar o motor. Logo o motor também vai drenar

uma corrente com um certo conteúdo harmônico. Além disto a alimentação distorcida vai provocar aquecimento adicional no motor.

Embora a figura apresente apenas um motor como carga linear, devese pensar que esta carga pode estar na mesma instalação, ou até

mesmo na fábrica ao lado.

Motor

Tensão Distorcida

Carga Não-Linear

Figura 1.6 - Efeitos das Harmônicas no Sistema

13

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Embora tenhamos abordado somente pontes retificadoras não-controladas, podemos considerar que os efeitos das pontes a tiristor é bastante

semelhante. A principal diferença é que conforme aumenta o ângulo de

disparo, aumenta o atraso entre a tensão e a componente fundamental

da corrente de entrada.

Para levar em conta o efeito das harmônicas nos sistemas foi necessário

criar um novo conceito de fator de potência. Antigamente, quando as

cargas eram somente capacitivas, indutivas e resistivas o fator de potência era definido como o cosseno do ângulo entre a tensão e a corrente.

Este ângulo é medido levando-se em conta que o período da tensão para

uma rede de 60 Hz é pouco mais de 16 ms que correspondem a 360

graus. Na figura 1.7a, a tensão está adiantada da corrente em alguns

milissegundos, o circuito é indutivo e o cosseno do ângulo convertido de

milissegundos para graus é positivo e menor do que 1. Na figura 1.7b, a

corrente está adiantada da tensão, o circuito é capacitivo e o cosseno do

ângulo é menor do que zero e maior do que um negativo. Caso o circuito

fosse puramente resistivo, a tensão estaria em fase com a corrente acarretando um ângulo igual a zero e cosseno igual a 1.

Tensão

Corrente

a

Tensão

b

Corrente

Figura 1.7 - Circuito Indutivo e Capacitivo

Este fator de potência antigo foi redefinido como fator de deslocamento. A

diferença é que neste novo fator o ângulo é medido entre a fundamental

da tensão e a fundamental da corrente.

Para levar em conta o conteúdo harmônico da corrente foi criado um

outro fator denominado taxa de distorção harmônica da corrente. Ele é

calculado somando-se todos os valores eficazes das harmônicas; logo

após tira-se a raiz quadrada deste somatório e divide-se o resultado pelo

valor eficaz da fundamental.

h

TDH (Ι)% =

2

∑2 Ιh

Ι1

(2)

A fórmula 3 mostra como são combinados o fator de deslocamento e a

taxa de distorção harmônica da corrente na nova definição de fator de

potência:

FP =

14

Cos φ1

1 + TDH2

(3)

CAPÍTULO 1 - INFORMAÇÕES GERAIS

A escolha do método de minimização de harmônicas depende basicamente dos custos e da normas a serem atendidas. As normas variam de país para país e os níveis de distorção normalmente são fixados de acordo com a potência envolvida ou de acordo com os efeitos

no sistema. Existem até normas de compatibilidade eletromagnética

que tratam do assunto.

Um dos métodos mais utilizados é a introdução de uma indutância

em série com a alimentação, também conhecida como reatância de

rede. Ela geralmente é especificada de acordo com a queda de tensão percentual que provoca na tensão da rede. Conforme o valor da

indutância vai aumentando, a transferência de energia da rede para o

banco de capacitores vai ficando menos brusca, fazendo com que os

pulsos de corrente na entrada fiquem com amplitudes menores; com

isto o conteúdo harmônico diminui. Entretanto com reatâncias que

provocam quedas maiores que 4% não existe efeito perceptível (Fig.

1.8). Com este método é possível conseguir taxas de distorção próximas de 39%.

Figura 1.8 - Correntes com Reatância de Entrada

Outro método é o acréscimo de um indutor no link DC do inversor. Os

efeitos são os mesmos mas a forma de onda da corrente da entrada é

um pouco diferente (Fig. 1.9).

Figura 1.9 - Corrente de Entrada com Indutor no Link

Existem vantagens e desvantagens nestes métodos. A reatância de

rede reduz a corrente eficaz dos diodos da ponte retificadora, reduz a

corrente de ripple nos capacitores do circuito intermediário (aumentando a vida útil dos mesmos) e limita a área dos “notches”

15

CAPÍTULO 1 - INFORMAÇÕES GERAIS

provocados por curto-circuitos momentâneos na rede elétrica causados

durante a comutação dos diodos de braços diferentes da ponte retificadora.

Estes “notches” (endentações ou ranhuras) são deformações da tensão

da rede e tem a profundidade e área regulamentada por algumas normas.

(Fig. 1.10 e 1.11).

Figura 1.10 - Um “NOTCH”

Figura 1.11 - Close de um NOTCH

A reatância de rede também reduz o efeito de surtos de tensão da rede

sobre o inversor. Estes surtos tendem a provocar bloqueio devido a

sobretensões no link intermediário. As desvantagens da reatância de rede

são volume e a queda no valor médio da tensão do link DC do inversor,

que por sua vez limita a tensão máxima no motor acionado e conseqüentemente o torque.

O indutor do link tem um volume menor e não provoca queda no valor

médio da tensão do link DC, porém não tem o mesmo efeito limitador de

surtos da rede quando comparado com a reatância. Também tende a

introduzir “notches” na rede, bem como produzir oscilações indesejáveis

devido a ressonâncias com elementos do sistema.

Outra solução é a associação de retificadores para obter um número

maior de pulsos (12, 18 e 24 pulsos, outras são menos comuns). A mais

comum é a configuração em 12 pulsos que podem ter as pontes

retificadoras associadas em série ou em paralelo. Além disto podem ser

controladas ou não controladas.

16

CAPÍTULO 1 - INFORMAÇÕES GERAIS

O princípio de funcionamento é o mesmo: um transformador com dois

secundários, um em “Y” e outro em delta com as tensões defasadas

de trinta graus. Ou dois transformadores, um com secundário em “Y”

e outro com secundário em delta (Fig. 1.12). O efeito é o mesmo.

Cada retificador gera o mesmo nível de harmônicas, mas a defasagem

na tensão de entrada faz com que as harmônicas com ordem menor

que a décima-primeira se cancelem no primário. As reatâncias na

entrada dos retificadores podem existir fisicamente ou podem ser apenas a dispersão dos transformadores. Outra observação importante é

que como as harmônicas só se cancelam no primário, os transformadores devem ser sobredimensionados para comportar as harmônicas.

Figura 1.12 - Retificador de 12 pulsos com dois transformadores

Figura 1.13 - Retificador de 12 pulsos com dois transformadores

A taxa de distorção harmônica teórica no primário de um retificador a

12 pulsos fica próxima a 6% (Fig.1.13). Entretanto um desequilíbrio

na rede em torno de 2,5% e uma diferença de um grau na defasagem

já eleva esta distorção em simulações para valores próximos a 10%.

Valores obtidos na prática chegam a 14%, provavelmente devido a

desequilíbrios na disperção dos transformadores combinados com os

fatores citados anteriormente.

17

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Existem algumas outras soluções que podem ser citadas. Todas elas

acrescentam algum tipo de dispositivo em série ou em paralelo com a

alimentação do retificador. Entre elas podemos citar os filtros passa-baixas combinados com autotransformadores e capacitores em série com a

rede. Estes filtros obtém taxas de distorção na faixa de 8 a 10% com

fator de potência de 0,9 a 0,95 em avanço.

Outra solução é a utilização de filtros ativos, que não passam de outro

conversor em paralelo com a alimentação. O controle deste conversor

funciona de maneira a absorver em grande parte o conteúdo harmônico

gerado pelo retificador. Pode-se conseguir taxas de distorção em torno

de 4% com esta solução, entretanto o custo é elevado. Pode-se utilizar

também filtros sintonizados em uma harmônica em série, que produz

redução significativa naquela harmônica mas que também produzem queda

acentuada no valor médio da tensão do link DC. Os filtros sintonizados

também podem aparecer em paralelo com a alimentação, porém eles

podem causar oscilações devido a ressonâncias com outros elementos

do sistema.Existe também um efeito indesejável adicional, que é a importação de harmônicas. Como o filtro fornece um caminho de baixa

impedância para as harmônicas, ele pode drenar harmônicas da fábrica

ao lado, por exemplo, produzindo sobrecarga do filtro. Para minimizar

estes efeitos torna-se necessário acrescentar uma reatância em série

agregando custos a uma solução que já tem um custo elevado e aumentando também o volume.

Os principais componentes de um acionamento com CFW-09 RB são

apresentados na figura 1.14.

Filtro de

Entrada LC

Reat.

Entrada

Motor

Carga

Figura 1.14 - Esquema Simplificado de um acionamento com o CFW-09 RB

Numa unidade CFW-09RB estão presentes um banco de capacitores e

uma ponte de IGBT’s como mostra a figura. Externamente existe uma

reatância de rede e um filtro capacitivo. Através do chaveamento da ponte

de IGBT’s é possível fazer a transferência de energia da rede para o banco de capacitores de maneira controlada. Pode-se dizer que através de

chaveamento o CFW-09RB emula uma carga resistiva. Também existe

um filtro capacitivo para evitar que o chaveamento da ponte interfira com

outras cargas da rede. Para completar o acionamento é necessário a

utilização de um CFW-09HD, que faz o controle de velocidade do motor e

sua carga. Na figura 1.14 ele está representado pela segunda ponte de

IGBT’s.

A figura 1.15 mostra as formas de onda da tensão e da corrente de entrada de um acionamento de 50 HP quando o motor na saída do acionamento

está em funcionamento normal.

18

CAPÍTULO 1 - INFORMAÇÕES GERAIS

1) Ref. A: 100V 10ms

2) Ref B: 50A 10ms

Figura 1.15 - Tensão e Corrente de Entrada de um CFW-09RB

1.1.2 Frenagem

A figura 1.16 mostra duas situações possíveis de um acionamento

convencional. Na situação “a” o inversor faz com que o motor atinja

uma rotação que é transmitida para a carga. Esta carga possui uma

propriedade chamada inércia, que é a tendência a resistir a qualquer

mudança no seu estado de movimento. Quando se torna necessário

parar esta carga, ou até mesmo simplesmente reduzir a sua rotação,

o inversor alimenta o motor com uma tensão de freqüência e amplitude menor fazendo com que o campo eletromagnético girante no interior do motor gire com uma velocidade menor. Entretanto a carga não

altera sua velocidade instantâneamente, fazendo com que a carga

gire numa velocidade maior do que o campo (o escorregamento fica

negativo).

Nesta situação o motor se comporta como um gerador (Fig. 1.16b), a

tensão induzida no rotor tem uma amplitude maior que a alimentação.

Parte da energia gerada é dissipada no motor e parte é dissipada na

ponte de IGBT’s. Outra parte é retificada nos diodos da ponte de IGBT's

e é acumulada no banco de capacitores do link DC fazendo com que

a ponte de diodos da entrada fique reversamente polarizada e cessando o fluxo de potência da rede para o banco de capacitores do link DC.

Uma parcela desta energia retorna pelos IGBT's de saída para magnetizar o motor.

a

b

Figura 1.16 - Frenagem em um Acionamento Convencional

19

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Se nada for feito a tensão nos capacitores vai subir até que atue a proteção de sobretensão do Link DC. Com isto os pulsos dos IGBT’s de saída

são cortados, o motor desmagnetiza e deixa de funcionar como gerador.

As perdas mecânicas do sistema (tais como o atrito) farão a carga parar

depois de um tempo (proporcional a inércia do sistema).

Muitos acionamentos precisam que aconteça uma redução de velocidade ou até mesmo uma parada total num tempo pré determinado sem que

ocorra sobretensão no Link. Já que a inércia funciona como um acumulador de energia, podemos dizer que quanto mais rápido é absorvida a

energia gerada pelo motor, maior é o torque de frenagem. De acordo com

a aplicação (tempo para parada total ou redução de rotação) e os custos

da energia devolvida para o circuito intermediário existem várias alternativas.

A primeira é a injeção de corrente CC no estator do motor. O inversor

alimenta o estator do motor com uma corrente CC com o maior possível

e como não existe campo girante, não existe energia devolvida. São

induzidas correntes no rotor que produzem perdas resistivas e o torque

de frenagem é proporcional a estas perdas. Como elas são muito baixas

este método é muito pouco usado.

Outra alternativa é a injeção de harmônicas no estator. Este método é

pouco usado devido ao elevado ruído acústico gerado e ao torque de

frenagem com um “ripple” muito grande, isto é, com uma variação muito

grande.

A linha de inversores CFW-09 oferece uma opção adicional que é o Optimal

Braking. No modo de controle vetorial, quando ocorre uma frenagem, o

inversor consegue maximizar as perdas no motor e um torque de frenagem

elevado.

A alternativa mais comumente encontrada é a frenagem reostática (Fig.

1.17).

Figura 1.17 - Frenagem Reostática

Ela consiste em conectar um resistor através do Link CC no momento da

frenagem. Assim a energia que seria devolvida ao link é dissipada na

forma de calor. É uma solução simples porém, dependendo das energias

envolvidas, anti-econômica.

Uma solução mais eficiente é a devolução de energia para a rede. Isto

pode ser feito através da utilização de duas pontes retificadoras totalmente controladas em anti-paralelo ou com ponte de diodos e ponte

tiristorizada (Fig. 1.18).

As principais desvantagens deste método são a elevada taxa de distorção

harmônica e a variação do fator de deslocamento com a carga e todos os

problemas decorrentes.

20

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Figura 1.18 - Regeneração com Pontes Tiristorizadas

O CFW-09RB também possibilita a devolução da energia para a rede

durante a frenagem (Fig. 1.19).

Figura 1.19 - CFW-09RB devolvendo energia para a rede

O princípio de funcionamento é mostrado na figura 1.20. Durante a

frenagem o CFW-09RB se comporta como um gerador, impondo uma

tensão na sua entrada com uma amplitude maior que a tensão da

rede. Isto faz com que o fluxo de potência se inverta. Pode-se fazer

uma analogia com o sistema elétrico (Fig. 1.19).

Figura 1.20 - Sistema Elétrico

Na figura 1.20 V1 equivale a rede e V2 equivale ao CFW-09RB, assim

como no sistema elétrico V1 e V2 equivalem a dois geradores. O fluxo

de potência entre eles é dado pela fórmula 4.

P=

V1 . V2

. sen δ

Xl

(4)

Ele é diretamente proporcional ao produto das amplitudes dos dois

geradores, dividido pela impedância entre eles e multiplicado ainda

pelo seno do ângulo de defasagem entre as duas fontes. Para devolver

a energia para a rede só é possível variar a amplitude na entrada do

CFW-09RB ou a defasagem com a rede. A solução mais simples é

variar a amplitude (aumentando-a) e o resultado é apresentado na figura 1.21.

21

CAPÍTULO 1 - INFORMAÇÕES GERAIS

1) Ref. A: 100V 10ms

2) Ref B: 50A 10ms

Figura 1.21 - Tensão e Corrente de um CFW-09RB regenerando

A figura 1.21 apresenta as formas de onda da tensão e da corrente de um

acionamento de 50 HP regenerando com 70% da carga nominal.

1.1.3 Aplicações

22

Como já foi salientado o dimensionamento do CFW-09RB segue o do

inversor de saída. O CFW-09RB tem a capacidade de regenerar a mesma

quantidade de energia que drena. Porém existem detalhes que podem

resultar em aplicações adicionais, como por exemplo acionar um motor

com uma tensão maior do que a da rede de alimentação em alguns modelos.

Isto acontece porque para gerar uma senóide maior do que a rede e assim regenerar energia é necessário que o Link DC esteja numa tensão

maior da que seria obtida com um retificador a diodos convencional. Isto

é obtido através do chaveamento dos IGBT’s de entrada, que fazem com

que a energia seja acumulada na reatância de entrada e depois “bombeada” no Link DC. Por isto o inversor de saída tem margem de tensão para

acionar um motor de tensão mais alta. Isto acontece somente nos modelos alimentados em 380 V que podem alimentar motores de 440 V e nos

modelos com alimentações de 400 a 460 V que podem alimentar motores de 480 V. Esta característica do produto pode ser explorada somente

após um estudo mais aprofundado da aplicação.

Uma aplicação típica do CFW-09RB são as centrífugas de açúcar. Grande parte da energia neste tipo de acionamento é dispendido na aceleração da carga dentro de um período determinado de tempo devido a necessidade de se obter um determinado número de ciclos e assim assegurar a produtividade. Durante o tempo em que a centrífuga gira na velocidade máxima só é necessário suprir energia suficiente para alimentar as

perdas do sistema. Como a carga tem uma inércia muito grande, na hora

da desaceleração toda a energia acumulada tem que ser dissipada em

algum lugar ou devolvida a rede. Como ainda temos a restrição de tempo,

necessitamos de um torque de frenagem elevado. Um exemplo do ciclo

típico de uma centrífuga de açúcar é mostrado na figura 1.22.

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Figura 1.22 - Ciclo de uma Centrífuga de Açúcar

Inicialmente a centrífuga encontra-se girando a 50 rpm, que é a velocidade no final da descarga (T0). Em seguida a centrífuga deve ser acelerada até a velocidade de carga (T1-T2) no menor período de tempo

possível a fim de não penalizar o ciclo. Neste caso a aceleração é de

50 até 180 rpm. Uma vez atingida a rotação de carga, a massa começa a ser colocada dentro da centrífuga e a inércia começa a aumentar

proporcionalmente. A velocidade é mantida constante. Após finalizada

a carga (T2), a centrífuga é acelerada até a velocidade máxima, neste

caso 1050 rpm (T5) e a inércia diminui devido a separação da fase

líquida.

Apesar da rotação aumentar linearmente entre T2 e T5, destacamos

outros dois pontos na figura 22: o primeiro quando a centrífuga atinge

a rotação de 800 rpm (T3), quando se considera que a fase líquida foi

totalmente retirada, e o segundo (T4) quando a centrífuga atinge a

rotação nominal do motor, já que estamos considerando a utilização

de um motor de 8 pólos alimentado em 440 V, 60 Hz. Durante parte do

ciclo o motor trabalha na região de potência constante (enfraquecimento de campo).

Uma vez atingida a rotação de 1050 rpm, a centrífuga pode permanecer nesta rotação por um curto intervalo de tempo ou não dependendo

de alguma restrição mecânica.

Em seguida ocorre a desaceleração (T6-T9) onde a rotação passa de

1050 rpm para 50 rpm e ocorre a regeneração de energia para a rede.

Nesta rotação é feita a descarga do açúcar cristalizado (através da

utilização de vapor), logo a inércia do sistema diminui. Esta etapa

pode incluir também a inserção de algum dispositivo para raspar o

açúcar das paredes internas da centrífuga, o que pode gerar um conjugado resistente de aproximadamente 40% do conjugado motor.

Vamos supor que para carregar uma massa de 2000 kg sejam necessários 20 s, que a centrífuga permanecerá 10 s na rotação máxima e

que para descarregar o açúcar cristalizado sejam necessários 40 s.

Suporemos ainda que sejam necessários 22 ciclos/hora.

Precisamos também das inércias do sistema durante o ciclo: 897

kg.m2 para a centrífuga sem carga; 1875 kg. m2 após o carregamento

de 2000 kg de massa e 1494 kg.m2 após a centrifugação e retirada da

água. Não levaremos em conta a inércia do motor porque é muito

pequena em relação a estes valores. Um motor de 350 HP e 8 pólos

tem uma inércia de 20 kg.m2 e um de 500 HP tem uma inércia de 30

kg.m2, logo o motor deverá na pior das hipóteses ter uma inércia

inferior a 5% da centrífuga a vazio.

23

CAPÍTULO 1 - INFORMAÇÕES GERAIS

Com 22 ciclos/hora, chegamos ao valor de 163 s por ciclo. Descontandose os valores previamente conhecidos (carga, descarga, etc.), ficamos

com um valor líquido de 93 s. Desprezando-se o tempo de aceleração da

rotação do final do período de descarga até a rotação de carga (T0-T1), é

razoável supor que tanto a aceleração quanto a desaceleração durem 46

s.

A fórmula 5 calcula o tempo de aceleração de uma carga:

ta =

ω . (Jm + JCE)

(Cmm - Crm)

(5)

onde:

ωrotação nominal em rad/s (radianos por segundo)

Jm- momento de inércia do motor em kg.m2

JCE- momento de inércia da carga referido ao eixo em kg.m2

Cmm- conjugado médio do motor em N.m

Crm- conjugado resistente da carga em N.m

Para fazer a conversão de rpm para radianos por segundo basta multiplicar o valor em rpm por 0,105, o que equivale a multiplicar por 2 π e dividir

por 60.

A inércia do motor é desprezada e o conjugado resistente da carga é

estimado em no máximo 5% do valor do conjugado do motor, devido as

próprias características mecânicas da carga. Considera-se que o motor

tem que acelerar a inércia máxima nos 46 s, desprezando-se o tempo em

que ele opera na região de potência constante onde o torque é menor.

Esta hipótese simplifica bastante os cálculos e o erro fica em torno de

0,5%. Em casos em que a centrífuga atinja rotações muito acima da

rotação nominal (1200 rpm, por exemplo) é necessário verificar os efeitos

no dimensionamento.

A carga tem que ser acelerada de 180 a 1050 rpm, o que equivale a uma

variação de 870 rpm, que são iguais a 91 rad/s. Logo:

46 =

91 . 1875

(Cmm - 0,05 . Cmm)

Cmm =

91 . 1875

46 . 0,95

Cmm = 3909 N.m

Procurando no catálogo o motor que possui este torque chegamos ao

motor de 500HP (4000N.m), ou seja, 373kW.

Fazendo uma verificação rápida utilizando a fórmula 5, levando-se em

conta a inércia do motor e o enfraquecimento de campo, encontra-se um

tempo de aceleração de 37,9s até 900 rpm e de 7,7s entre 900rpm e

1050rpm. O tempo total é de 45.6s.

Conclui-se que o CFW-09 a ser utilizado é o de 600A, versão HD (alimentado pelo link DC) para acionar o motor e RB (regenerative braking) para a

interface com a rede.

24

CAPÍTULO 1 - INFORMAÇÕES GERAIS

1.2 BLOCODIAGRAMA

SIMPLIFICADO DO

CFW-09RB

A figura 1.23 apresenta o blocodiagrama simplificado do CFW-09RB.

CFW-09RB

Fonte de Pré-Carga

Contator Pré-Carga

Contator

Principal

Reatância

de Entrada

Realimentações

Filtro

LC de

Entrada

Potência

Controle

Sincronismo

Comando de Pré-Carga

CC9

HMI

CFW-09RB

Figura 1.23 - Blocodiagrama Simplificado do CFW-09RB

ATENÇÃO!

No caso de ligação do CFW-09 em uma rede compartilhada com outros equipamentos, o filtro LC de entrada (conforme apêndice A) é

importante para eliminar componentes da freqüência de chaveamento

na corrente consumida da rede. Estes componentes da freqüência de

chaveamento pode provocar distorções de tensão ou excitar ressonância no

sistema elétrico, provocando interferência nos demais equipamentos.

Em casos especiais pode-se utilizar outros tipos de filtro. Nestes casos

consultar a WEG AUTOMAÇÃO para uma análise mais detalhada.

25

CAPÍTULO

2

INSTALAÇÃO ELÉTRICA

Todas as informações relativas a conexões de potência/aterramento,

bitolas dos fios e seleção da tensão que constam do manual do

CFW-09 são válidas para o CFW-09RB.

As conexões nos bornes do CFW-09RB são mecânicamente semelhantes ao da linha CFW-09, porém a identificação e a utilização

são diferentes (figura 2.1).

R

S

T

Pré-Carga

R

S

T

+UD

-UD

Potência

Figura 2.1 - Borne Típico do CFW-09RB

Os três primeiros bornes da esquerda para a direita da figura 2.1

são utilizados para pré-carga e alimentação da ventilação. É extremamente importante que esta conexão de alimentação venha da

conexão do filtro capacitivo (ver figura 1.23) e não da conexão de

potência, caso contrário o chaveamento dos IGBT’s interferirá no

funcionamento dos ventiladores provocando sobreaquecimento dos

mesmos .

Os três bornes seguintes são para conexão da potência, ou seja, a

reatância de entrada é conectada neste ponto.

Seguindo a mesma ordem (da esquerda para a direita) os dois

bornes seguintes são as saídas do Link DC para alimentação de

outro(s) conversor(es). O último borne não é utilizado.

Nas mecânicas 6 e 7 existe o borne BR que não é usado.

As conexões de Sinal e controle são mostradas na figura 2.2. O

conector XC1 é destinado a sinais digitais e analógicos e o conector

XC1A para os relés.

Os detalhes das ligações de sincronismo são mostradas na figura

2.3.

As ligações do relé auxiliar de pré-carga são mostradas em maior

detalhe na figura 2.4. O contator auxiliar de pré-carga interno ao

CFW-09RB é comandado utilizando-se o 220V de comando interno e um contator auxiliar externo. Este 220V é galvanicamente

isolado e serve também para alimentação dos ventiladores. Como

o transformador interno não está dimensionado para alimentar outras cargas, é necessário utilizar outro 220V externo isolado para

comandar o contator principal.

O contator auxiliar de pré-carga externo deve possuir um contato

NF para comandar o contator de pré-carga interno; um contato NA

para comandar o contator principal e um contato NF para comandar o contator de pré-carga interno ao CFW-09 HD no caso do

acionamento completo.

26

CAPÍTULO 2 - INSTALAÇÃO ELÉTRICA

Conector XC1

Função padrão de fábrica

Especificações

1

DI1

Habilita Geral

2 entradas digitais isoladas

2

DI2

Sem Erro Externo

Nível alto mínimo: 18 Vcc

3

-

Sem Função

Nível baixo máximo: 3 Vcc

4

-

Sem Função

Tensão máxima: 30 Vcc

5

-

Sem Função

Corrente de entrada:

6

-

Sem Função

11mA @ 24Vcc

7

COM

Ponto Comum das Entradas Digitais

8

COM

Ponto Comum das Entradas Digitais

9

24Vcc

Alimentação para Entradas Digitais

24 Vcc ± 5%, Capacidade: 2 mA

10

DGND*

Referência 0 V da fonte 24 Vcc

Aterrada via resistor de 249Ω

11

-

12

AI1+

Entrada do Sincronismo VAB

13

AI1-

Entrada do Off-Set do Sincronismo

14

- REF

Off-Set para o Sincronismo

15

AI2+

Entrada de Sincronismo VCA

16

AI2-

Entrada do Off-Set do Sincronismo

17

AO1

Saída Analógica 1: Potência de Entrada

0 a + 10V, RL ≥ 10kΩ (carga máx.)

resolução: 11bits

18

DGND

Referência 0 V para Saída Analógica

Aterrada via resistor de 5,1Ω

19

AO2

Saída Analógica 2: Corrente de Entrada

0 a + 10V, RL ≥ 10kΩ (carga máx.)

resolução: 11bits

20

DGND

Referência 0 V para Saída Analógica

Aterrada via resistor de 5,1Ω

Sem Função

Sinais Provenientes do Cartão CSR2

Especificações

Função padrão de fábrica

Conector XC1A

21

RL1 NF

Comando do Contator Auxiliar de Pré-carga

22

RL1 NA

Comando do Contator Principal

23

RL2 NA

Saída Relé - Sem Erro

24

RL1 C

25

RL2 C

26

RL2 NF

27

RL3 NA

28

RL3 C

Capacidade dos contatos:

Comando de Contatores

1A

240VAC

Saída Relé - N>Nx

Saída Relé - N* >Nx

Nota: NF = contato normalmente fechado, NA = contato normalmente aberto, C = Comum

Figura 2.2 - Descrição do conector XC1/XC1A (cartão CC9)

CSR2 - XC25

1

XC1:12 - CC9

2

XC1:15 - CC9

3

XC1:18 - CC9

4

5

XC1:20 - CC9

NC

Figura 2.3 - Detalhe das conexões de sincronismo entre o cartão CSR2 e o cartão CC9

27

CAPÍTULO 2 - INSTALAÇÃO ELÉTRICA

XC1A

21

23

22

Bobina do

Contator

Auxiliar Externo

25

24

27

26

28

Neutro da Rede Externa

Figura 2.4 - Conexões de comando do pré-carga (Conector XC1A da CC9)

Um detalhe importante a ser observado é a conexão da saída a relé

Sem Erro em uma das entradas digitais do inversor de saída. A função

desta conexão é evitar que o inversor de saída funcione sem que o

CFW-09RB esteja operando normalmente e regulando o Link DC.

É extremamente importante que um relé de tempo retardado na

energização seja colocado na cadeia de habilitação do CFW-09RB.

Este relé deve ser comandado por um contato auxiliar do contator principal. A função deste relé é atrasar a habilitação do CFW-09RB o suficiente para que qualquer distúrbio na rede causado pelo fechamento

do contator principal não afete o sinal de sincronismo. Caso isto aconteça pode ocorrer indicação falsa de E00.

2.1 EUROPEAN EMC

DIRECTIVE

28

O CFW-09RB deve ser utilizado em redes industriais - second enviroment - de

acordo com a norma EN61800-3: EMC Product Standard for Power Driver

Systems.

Se for utilizado em redes públicas de baixa tensão pode causar interferência.

Os filtros de EMC especificados no item 3.3 do manual do Inversor de

Freqüência CFW-09 não se aplicam para o CFW-09RB.

CAPÍTULO

3

ENERGIZAÇÃO / COLOCAÇÃO EM

FUNCIONAMENTO

Este capítulo explica:

como verificar e preparar o retificador antes de energizar;

como energizar e verificar o sucesso da energização;

como operar o retificador quando estiver instalado segundo os

acionamentos típicos (ver Instalação Elétrica).

3.1 PREPARAÇÃO PARA

ENERGIZAÇÃO

O retificador já deve ter sido instalado de acordo com o Capítulo 2 Instalação Elétrica. Caso o projeto de acionamento seja diferente dos

acionamentos típicos sugeridos, os passos seguintes também podem ser seguidos.

PERIGO!

Sempre desconecte a alimentação geral antes de efetuar quaisquer

conexões.

1) Verifique todas as conexões

Verifique se as conexões de potência, aterramento e de controle estão corretas e firmes.

2) Limpe o interior do retificador

Retire todos os restos de materiais do interior do retificador ou

acionamento.

3) Verifique a correta seleção de tensão no retificador (item

3.2.3)

4) Verifique o Indutor

Verifique as conexões do Indutor e se a corrente e tensão estão de

acordo com o retificador.

5) Feche as tampas do retificador ou acionamento

3.2 PRIMEIRA ENERGIZAÇÃO

(ajuste dos parâmetros

necessários)

Após a preparação para energização o retificador pode ser

energizado:

1) Verifique a tensão de alimentação

Meça a tensão de rede e verifique se está dentro da

faixa permitida (Tensão nominal + 10% / - 15%).

2) Energize a entrada

Feche a seccionadora de entrada.

3) Verifique o sucesso da energização

Quando o retificador é energizado pela primeira vez ou quando o padrão de fábrica é carregado (P204 = 5) uma rotina de programação do

idioma é iniciada.

29

CAPÍTULO 3 - ENERGIZAÇÃO / COLOCAÇÃO EM FUNCIONAMENTO

Primeira energização - Programação via HMI

DISPLAY HMI LED

DISPLAY HMI LCD

AÇÃO

Após a energização, o display

indicará esta mensagem

idi oma

P20 1 = Po rt ug u e s

Usar as teclas

e

para

escolher o idioma

Pressionar

para salvar a opção

escolhida e sair do modo de programação

DESCRIÇÃO

Seleção do idioma:

0=Português

1=English

2=Español

Idioma escolhido: Português

(Mantido o valor já existente)

idi oma

P20 1 = Po rt ug u e s

Sai do modo de programação

idi oma

P20 1 = Po rt ug u es

NOTAS!

Repetição da primeira energização:

Caso se desejar repetir a rotina da primeira energização, ajustar o

parâmetro P204 = 5 (carrega ajuste padrão de fábrica nos parâmetros)

e na seqüência, seguir a rotina da primeira energização;

PERIGO!

Altas tensões podem estar presentes, mesmo após a desconexão da

alimentação. Aguarde pelo menos 10 minutos para a descarga completa.

Retificador já deve ter sido instalado de acordo com o Capítulo 2 Instalação Elétrica.

O usuário já deve ter lido os capítulos 4 e 5 para estar familiarizado

com a IHM e com a organização dos parâmetros.

NOTA!

Uma vez energizado o retificador entra automaticamente em funcionamento. Quando desabilitado o retificador funciona como uma ponte de

diodos convencional. Este último modo de operação não deve ser utilizado.

Ajustes Durante a Colocação

em Funcionamento

30

Embora os parâmetros padrões de fábrica sejam escolhidos para atender a grande maioria das aplicações, pode ser necessário ajustar alguns

dos parâmetros durante a colocação em funcionamento.

Siga a tabela de referência rápida dos parâmetros verificando a necessidade ou não do ajuste de cada um dos parâmetros. Ajuste-os de acordo

com a aplicação específica e anote o último valor na coluna correspondente ao Ajuste do Usuário.

Estas anotações poderão ser importantes para o esclarecimento de dúvidas.

CAPÍTULO

4

USO DA HMI

Este capítulo descreve a Interface Homem-Máquina (HMI) padrão do

retificador e o modo de programação deste, dando as seguintes informações:

Descrição geral da HMI;

Uso da HMI;

Organização dos parâmetros do retificador;

Modo de alteração dos parâmetros (programação);

Descrição das indicações de status e das sinalizações.

4.1 DESCRIÇÃO DA

INTERFACE

HOMEM-MÁQUINA

HMI-CFW09-LCD

A HMI padrão do CFW-09RB, contém um display de leds com 4 dígitos de 7 segmentos, um display de Cristal Liquido com 2 linhas de 16

caracteres alfanuméricos, 4 leds e 8 teclas. A figura 4.1 mostra uma

vista frontal da HMI e indica a localização dos displays e dos leds de

estado.

Funções do display de leds:

Mostra mensagens de erro e estado (ver Referência Rápida dos

Parâmetros, Mensagens de Erro e Estado), o número do parâmetro

ou seu conteúdo. O display unidade (mais à direita) indica a unidade

da variável indicada:

· A corrente

. U

tensão

· H freqüência

· Nada velocidade e demais parâmetros

NOTA!

Quando a indicação for igual ou maior do que 1000 (A ou U), a unidade

da variável deixará de ser indicada (ex.: 568.U, 999.A, 1000.,1023.,

etc.)

Funções do display LCD (cristal líquido):

Mostra o número do parâmetro e seu conteúdo simultaneamente,

sem a necessidade de se pressionar a tecla PROG

. Além

disso, há uma breve descrição da função de cada parâmetro e são

indicadas as unidades (A, Hz, V, s, %, etc.) dos mesmos quando for

o caso. Também fornece uma breve descrição do erro ou estado do

retificador.

Funções dos leds 'Local' e 'Remoto':

Retificador sempre no modo Local:

led verde aceso e led vermelho apagado.

Funções dos leds de Sentido de Corrente:

Indica se o retificador esta motorizando(led vermelho aceso) ou

regenerando(led verde aceso). Ver figura 4.1.

31

CAPÍTULO 4 - USO DA HMI

Display de leds

Display LCD

(cristal líquido)

Led

Regenerando

Led "Local"

Led "Remoto"

Led

Motorizando

Figura 4.1 - HMI-CFW09-LCD

Funções básicas das teclas:

Sem Função.

Reseta o inversor após a ocorrência de erros.

Seleciona (comuta) display entre número do parâmetro e seu valor (posição/conteúdo).

Aumenta o número ou valor do parâmetro.

Diminui o número ou valor do parâmetro.

Sem Função.

Sem Função.

Sem Função.

4.2 USO DA HMI

A HMI é uma interface simples que permite a operação e

a programação do retificador. Ela apresenta as seguintes

funções:

Indicação do estado de operação do retificador, bem como

das variáveis principais;

Indicação das falhas;

Visualização e alteração dos parâmetros ajustáveis;

Operação do retificador (teclas

(teclas

32

e

).

,) e alteração de parâmetros

CAPÍTULO 4 - USO DA HMI

4.2.1 Uso da HMI para operação

do Retificador

As funções relacionadas à parametrização do retificador podem ser

executadas através da HMI.

Funcionamento das Teclas Para Operação do Retificador:

As funções relacionadas à parametrização do retificador podem ser

executadas através da HMI.

Estas funções podem ser também executadas, todas ou individualmente, por entradas digitais e analógicas. Para tanto é necessária a

programação dos parâmetros relacionados a estas funções e às entradas correspondentes.

Segue a descrição das teclas da HMI utilizadas para operação:

Sem Função.

Sem Função.

“0”: Reseta o retificador após ocorrência de erros (sempre ativo).

Sem Função.

Sem Função.

Quando pressionada incrementa o número do parâmetro ou seu conteúdo.

Quando pressionada decrementa o número do parâmetro ou seu conteúdo.

4.2.2 Sinalizações/

Indicações nos Displays

da HMI

a) Variáveis de monitoração :

A variável de monitoração a ser inicialmente mostrada, após a

energização do retificador, pode ser definida no parâmetro P205:

Parâmetro a ser inicialmente

mostrado nos displays

P002 (Tensão de Linha)

P003 (Corrente de Entrada)

P004 (Tensão CC)

P006 (Tensão do Retificador)

P010 (Potência de Entrada)

P042 (Horas Energizado)

P043 (Horas Habilitado)

P205

0

1

2

3

4

5

6

b) Estados do Retificador:

Conversor pronto ('READY') para ser habilitado

à operação

Retificador

Pronto

Conversor habilitado (‘Run’)

Est ado

Retific.

P006 =run

33

CAPÍTULO 4 - USO DA HMI

Inversor com tensão de rede insuficiente para

operação (subtensão)

Subtensao Ci rc.

Intermedia rio

c) Display piscante:

O display pisca nas seguintes situações:

tentativa de alteração de um parâmetro não permitido

retificador em sobrecarga (ver capítulo Manutenção)

retificador na situação de erro (ver capítulo Manutenção)

4.3 ALTERAÇÃO DE

PARÂMETROS

Todos os ajustes no retificador são feitos através de parâmetros. Os

parâmetros são indicados no display através da letra P seguida de um

número:

Exemplo (P151):

151 = No do Parâmetro

Nivel Tensao CC

P151=618 V

A cada parâmetro está associado um valor numérico (conteúdo do

parâmetro).

Os valores dos parâmetros definem a programação do

retificador ou o valor de uma variável (ex.: corrente, freqüência, tensão).

Para realizar a programação do retificador deve-se alterar o

conteúdo do(s) parâmetro(s).

4.3.1 Seleção/Alteração de Parâmetros:

DISPLAY HMI LED

DISPLAY HMI LCD

AÇÃO

Comentários

Pressione tecla

Tensao Link CC

P004=504 V

Use as teclas

e

Localize o parâmetro desejado

Nivel Tensao CC

P151=618 V

Valor numérico associado

ao parâmetro

Pressione

Nivel Tensao CC

P151=618 V

34

CAPÍTULO 4 - USO DA HMI

DISPLAY HMI LED

DISPLAY HMI LCD

AÇÃO

Use as teclas

e

Comentários

Ajuste o novo valor desejado *1

Nivel Tensao CC

P151=615 V

*1, *2, *3

Pressione

Nivel Tensao CC

P151=615 V

*1 - Para os parâmetros que podem ser alterados com retificador

habilitado, o retificador passa a utilizar imediatamente o novo valor

ajustado. Para os parâmetros que só podem ser alterados com o

retificador desabilitado, o retificador passa a utilizar o novo valor

ajustado somente após pressionar a tecla

.

*2 - Pressionando a tecla

após o ajuste, o último valor ajustado

é automaticamente gravado na memória não volátil do retificador, ficando retido até nova alteração.

*3 - Para alterar o valor de um parâmetro é necessário ajustar antes

P000=Valor da Senha. O Valor da senha para o padrão de fábrica é 5.

Caso contrário só será possível visualizar os parâmetros mas não

modificá-los.

Para mais detalhes ver descrição de P000 no capítulo 5.

35

CAPÍTULO

5

DESCRIÇÃO DETALHADA DOS

PARÂMETROS

Este capítulo descreve detalhadamente todos os parâmetros

do retificador. Para facilitar a descrição, os parâmetros foram agrupados

por tipos:

Parâmetros de Leitura

Parâmetros de Regulação

Parâmetros de Configuração

Variáveis que podem ser visualizadas

nos displays, mas não podem ser alteradas pelo usuário.

São os valores ajustáveis a serem utilizados pelas funções do retificador.

Definem as características do retificador,

as funções a serem executadas, bem

como as funções das entradas/saídas

do cartão de controle.

Convenções e definições utilizadas no texto a seguir:

(1) Indica que o parâmetro só pode ser alterado com o retificador

desabilitado.

5.1 PARÂMETROS DE ACESSO E DE LEITURA - P000 a P099

Parâmetro

P000

Parâmetro de acesso/

Ajuste do Valor da

senha

P002

Tensão de Linha

P003

Corrente de Entrada

Faixa

[Ajuste fábrica]

Unidade

0 a 999

[0]

0 a 600

[-]

1V

Descrição / Observações

Libera o acesso para alteração do conteúdo dos parâmetros. Com

valores ajustados conforme o padrão de fábrica [P200= 1 (Senha Ativa)] é necessário colocar P000=5 para alterar o conteúdo dos

parâmetros, i. e., o valor da senha é igual a 5.

Indica o valor da Tensão de Linha da entrada em volts.

Indica a corrente de Entrada do retificador em ampéres.

0 a 2600 A

[-]

0,1A (<100)-1A (>99,9)

0 a 1077

[-]

1V

Indica a tensão atual no circuito intermediário de corrente contínua em

Volts.

P006

Estado do Retificador

Rdy, run, sub, Exy

Indica o estado atual do retificador:

‘rdy’ (ready) indica que o retificador está pronto para ser habilitado;

‘run’ indica que o retificador está habilitado;

‘Sub’ indica que o retificador está com tensão de rede insuficiente

para operação (subtensão), e não está recebendo comando para

habilitá-lo;

‘Exy’ indica que o retificador está no estado de erro, sendo ‘xy’ o

número de código do erro.

P010

Potência de Entrada

0.0 a 1200 kW

[-]

0,1kW

P004

Tensão do Link CC

36

Indica a potência de entrada instantânea do retificador em kW.

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

Parâmetro

P012

Estado DI1 a DI2

Faixa

[Ajuste fábrica]

Unidade

LCD= A, I

LED= 0 a 255

[-]

-

Descrição / Observações

Indica no display LCD da HMI o estado das 2 entradas digitais do

cartão de controle (DI1 e DI2), através das letras A (Ativa) e I (Inativa),

na seguinte ordem:

DI2, DI1

Indica no display de LED da HMI o valor em decimal correspondente

ao estado das 2 entradas digitais, sendo o estado de cada entrada

considerado como um bit na seqüência especificada: Ativa=1, Inativa=0. O estado da DI2 representa o bit mais significativo.

Exemplo:

DI2=Ativa (+24V); DI1=Inativa (0V)

O que eqüivale a seqüência de bits:

10

Em decimal corresponde a 2.

A indicação na HMI portanto será a seguinte:

Estado DI2 a DI1

P012= AI

P013

Estado das Saídas

Digitais DO1, DO2 e

à Relé RL1, RL2 e

RL3

LCD = A, I

LED = 0 a 255

[-]

-

Indica no display LCD da HMI o estado das 2 saídas digitais do cartão opcional, (D01, D02) e das 3 saídas à relé do cartão de controle,

através das letras A (Ativa) e I (Inativa) na seguinte ordem: D01, D02,

RL1, RL2, RL3.

Indica no display de LED da HMI o valor em decimal correspondente

ao estado das 5 saídas digitais, sendo o estado de cada saída considerado como um bit na seqüência especificada: Ativa=1, Inativa=0.

O estado da DO1 representa o bit mais significativo. Os 3 bits menos

significativos são sempre ‘0’.

Exemplo:

DO1=Inativa; DO2=Inativa

RL1=Ativa; RL2=Inativa

RL3=Ativa

O que eqüivale a seqüência de bits:

00101000

Em decimal corresponde a 40.

A indicação na HMI portanto será a seguinte:

Estado DO1 a RL3

P013= IIAIA

P014

Último erro ocorrido

P015

Segundo erro ocorrido

P016

Terceiro erro ocorrido

P017

Quarto erro ocorrido

E00 a E41

[-]

E00 a E41

[-]

E00 a E41

[-]

E00 a E41

[-]

-

Indicam respectivamente os códigos do último, penúltimo, ante-penúltimo e ante-ante-penúltimo erros ocorridos.

Sistemática de registro:

Exy → P014 → P015 → P016 → P017

37

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

Parâmetro

P022

Para uso da WEG

P023

Versão de Software

Faixa

[Ajuste fábrica]

Unidade

[-]

X.XX

[-]

-

P024

Valor da conversão

A/D da entrada

analógica AI4

LCD: -32768 a 32767

LED: 0 a FFFFH

[-]

-

P025

Valor da conversão

A/D da corrente Iv

0 a 1023

[-]

-

P026

Valor da conversão

A/D da corrente Iw

0 a 1023

[-]

-

P027

Para uso da WEG

[-]

[-]

[-]

LCD: 0 a 65530h

LED: 0 a 6553h (x10)

[-]

-

P028

Para uso da WEG

P029

Para uso da WEG

P042

Contador de Horas

Energizado

Descrição / Observações

Indica a versão de software contida na memória do microcontrolador

localizado no cartão de controle.

Indica o resultado da conversão A/D, da entrada analógica AI4 localizada no cartão opcional.

No display LCD da HMI indica o valor da conversão em decimal e no

display de LED em hexadecimal com valores negativos em complemento de 2.

P025 e P026 indicam respectivamente o resultado da conversão

A/D, em módulo, das correntes das fases V e W.

Indica o total de horas que o retificador permaneceu energizado.

Indica no display de LED da HMI o total de horas energizado dividido

por 10.

Este valor é mantido, mesmo quando o retificador é desenergizado.

Exemplo: Indicação de 22 horas energizado

Horas Energizado

P042 = 22 h

P043

Contador de Horas

Habilitado

P121

Referência de

Corrente Reativa

38

0 a 6553h

[-]

-

-100% a 100%

[0.0]

1%

Indica o total de horas que o retificador permaneceu Habilitado.

Indica até 6553 horas, depois retorna para zero.

Ajustando P204=3, o valor do parâmetro P043 vai para zero.

Este valor é mantido, mesmo quando o retificador é desenergizado.

O valor de P121 é a referência de corrente reativa. Se negativa a

corrente de entrada estará adiantada em relação a tensão (capacitivo)

e se positiva a corrente de entrada estará atrasada em relação a

tensão (indutivo).

Se mantido em zero teremos a corrente em fase com a tensão.

O valor padrão de fábrica de P121 é zero.Este ajuste garante um

fator de potência na entrada do retificador próximo a 1. Não altere

este valor sem consultar a WEG Automação.

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

5.2 PARÂMETROS DE REGULAÇÃO - P100 a P199

Parâmetro

P151

Nível de Tensão CC

Faixa

[Ajuste fábrica]

Unidade

322V a 394V (P296=0)

[358V]

1V

556V a 680V (P296=1)

[618V]

1V

585V a 715V (P296=2)

[650V]

1V

Descrição / Observações

O valor padrão deste parâmetro muda de acordo com o P296.

P161, P162

P151

Link CC

Figura 5.1 - Blocodiagrama da regulação da tensão do Link CC

646V a 790V (P296=3)

[718V]

1V

675V a 825V (P296=4)

[750V]

1V

P156

Corrente de

Sobrecarga

0 a 1.3xP295

[1.1x 295]

0,1A(<100) - 1A(>99.9)

Utilizado para proteção de sobrecarga (Ixt - E05).

A corrente de sobrecarga é o valor de corrente a partir do qual o

retificador entenderá que o indutor está operando em sobrecarga.

Quanto maior a diferença entre a corrente do indutor e a corrente de

sobrecarga, mais rápida será a atuação do E05.

O parâmetro P156 (Corrente de Sobrecarga) deve ser ajustado num

valor 10% acima da corrente nominal do retificador utilizado (P295).

Corrente do Motor (P003)

Corrente de Sobrecarga

Tempo (seg.)

Figura 5.2 - Função Ixt - detecção de sobrecarga

P161

Ganho

Proporcional CC

0.0 a 63.9

[5.0]

-

Os valores padrão dos ganhos P161 e P162 atendem a maioria dos

casos não necessitando ajuste.

Aumentando o ganho P161 temos a regulação do Link CC mais

rápida e com menos sobreelevação.

39

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

Parâmetro

Faixa

[Ajuste fábrica]

Unidade

P162

Ganho

Integral CC

0.000 a 9.999

[0.009]

-

Descrição / Observações

Aumentando o ganho P162 temos menos erro de regime na regulação

do Link CC, e respostas mais rápidas, aumentando também o pico

na habilitação podendo provocar sobrecorrente nesta condição.

Na figura 5.3 a) é mostrado o efeito do aumento de P162 na mudança do nível de tensão do link CC na habilitação. Conforme P162

aumenta a tensão tende a ultrapassar o valor nominal. Isto pode

provocar uma sobrecorrente.

Na figura 5.3 b) mostra o efeito do aumento do ganho proporcional

na mudança do nível de tensão do link CC na habilitação. O aumento do ganho proporcional faz com que a tensão atinja o valor de

referência mais rapidamente. Um ganho proporcional muito alto pode

provocar sobrecorrente.

Na figura 5.3 c) mostra o que acontece na tensão do link CC quando

a carga aumenta bruscamente e varia o ganho proporcional. Aumentando-se o ganho proporcional faz-se com que a tensão retorne ao

valor de nominal mais rapidamente e caia menos. Um ganho muito

baixo pode provocar subtensão no link.

Na figura 5.3 d) mostra o efeito na tensão do link quando é aplicada

uma carga no retificador e é variado o ganho integral. Aumentandose o ganho integral faz-se com que o link recupere o valor nominal

mais rapidamente.

O parâmetro P162 mais alto faz com que o erro entre a tensão do

link e a referência (P151) seja menor.

Recomenda-se variar os ganhos proporcionalmente. Assim conforme é aumentado P161, aumenta-se também P162 proporcionamente.

Deve-se tomar o mesmo procedimento conforme os ganhos são

diminuidos.

a)

Link CC (V)

b)

Link CC (V)

660

630

620

610

P162 Aumenta

640

620

600

600

590

580

580

570

560

560

540

550

540

520

P161 Aumenta

0

0.1

0.2

0.3

0.4

0.5

0.6

Tempo (s)

0.7

530

0

0.1

c)

Link CC (V)

d)

Link CC (V)

620

620

610

610

600

590

580

580

570

570

0

0.5

1

1.5

0.4

0.5

0.6

Tempo (s)

0.7

2

Tempo (s)

P162 Aumenta

Tempo (s)

560

0

0.5

Figura 5.3 - Efeito da mudança dos ganhos

40

0.3

600

P161 Aumenta

590

560

0.2

1

1.5

2

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

Parâmetro

P167

Ganho Proporcional

do Regulador

de Corrente

P168

Ganho Integral

do Regulador

de Corrente

Faixa

[Ajuste fábrica]

Unidade

0.00 a 1.99

[0.7]

-

Descrição / Observações

Os ganhos P167 e P168 já estão ajustados, devendo o usuário manter

os valores padrões.

Se for utilizada a indutância padrão que acompanha o produto não é

necessário alterar estes ganhos.

0.000 a 1.999

[0.250]

-

P169

Máxima Corrente

de Frenagem

0 a 150%

[100%]

1%

Limita o valor máximo de corrente na rede na condição de frenagem

(devolução de energia para a rede).

A Corrente esta defasada 180º de tensão de entrada nesta condição.

P170

Máxima Corrente

de Motorização

0 a 150%

[100%]

1%

Limita o valor máximo de corrente na rede na condição de motorização

(consumo de energia de rede).

A Corrente de Motorização é a corrente que flue da rede para o link

CC.

A corrente está em fase com a tensão de entrada nesta condição.

P175

Ganho Proporcional

do Regulador

de Reativos

0.0 a 31.9

[3.3]

-

Os ganhos P175 e P176 já estão ajustados, devendo o usuário manter

os valores padrões.

P176

Ganho Integral

do Regulador

de Reativos

0.000 a 9.999

[0.067]

-

P179

Reativo Máximo

0 a 120%

[120%]

1%

P180

Ponto de Geração

de Reativos

0 a 120%

[120%]

1%

Os Parâmetros P179 e P180 são associados a geração de reativos

pelo retificador. Quando a tensão na rede ultrapassa percentualmente

o valor setado em P180 (a tensão nominal do retificador corresponde

a 100%), o retificador começa a injetar reativos. A injeção de reativos

faz com que a tensão no link permaneça no valor setado em P151.

A injeção de reativos nada mais é que a defasagem da corrente de

entrada em relação a tensão e a corrente fica 90º atrasada (indutiva).

Estes parâmetros são úteis para a minimização dos efeitos de

transitorios na rede que poderiam provocar sobretensões. O "excesso" de tensão é transferido para a reatância de entrada.

41

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

5.3 PARÂMETROS DE CONFIGURAÇÃO - P200 a P399

Parâmetro

P200

A senha está

(ativa/desativa senha)

Faixa

[Ajuste fábrica]

Unidade

0a1

[1]

-

Descrição / Observações

P200

0 (Inativa)

1 (Ativa)

Resultado

Permite a alteração do conteúdo

dos parâmetros independentemente

de P000

Somente permite a alteração do

conteúdo dos parâmetros

quando P000 é igual ao valor

da senha

Com os ajustes de fábrica a senha é P000=5.

Para alteração do valor da senha ver P000.

P201

Seleção do Idioma

P204 (1)

Carrega / Salva

Parâmetros

0a2

[ A ser definida

pelo usuário ]

-

0 a 11

[0]

-

P201

0

1

2

Idioma

Português

English

Español

Os parâmetros P295 (Corrente Nominal), P296 (Tensão Nominal), P297

(Frequencia de Chaveamento) não são alterados quando da carga dos

ajustes de fábrica através de P204 = 5.

Parâmetros

atuais do

Inversor

Ajuste de

Fábrica

(padrão

WEG)

Figura 5.4 – Tranferência de Parâmetros

P204

0, 1, 2, 4,

6, 9

3

5

Ação

Sem função:

Nenhuma ação

Reset P043:

Zera contador de horas habilitado

Carrega WEG:

Carrega parâmetros atuais do

retificador com os ajustes de fábrica

NOTA!

A ação de carregar/salvar parâmetros só será efetuada

após fazer o ajuste do parâmetro e pressionar a tecla

42

.

CAPÍTULO 5 - DESCRIÇÃO DETALHADA DOS PARÂMETROS

Parâmetro

P205

Seleção do

Parâmetro

de Leitura Indicado

Faixa

[Ajuste fábrica]

Unidade

0a6

[2]

-

Descrição / Observações

Seleciona qual dentre os parâmetros de leitura listados abaixo será

mostrado no display, após a energização do retificador:

P205

0

1

2

3

4

5

6

Parâmetro de Leitura

P002 (Tensão de Linha)

P003 (Corrente de Entrada)

P004 (Tensão do Link CC)

P006 (Estado do Retificador)

P010 (Potência de Entrada)

P042 (Horas Energizado)

P043 (Horas Habilitado)

P206

Tempo de

Auto-Reset

0 a 255

[0]

1s

Quando ocorre um erro, exceto E09, E31 ou E41, o retificador poderá provocar um “reset” automaticamente, após transcorrido o tempo

dado por P206.

Se P206 ≤ 2 não ocorrerá “auto-reset”.

Após ocorrido o “auto-reset”, se o mesmo erro voltar a ocorrer por

três vezes consecutivas, a função de auto-reset

será inibida. Um erro é considerado reincidente, se este mesmo

erro voltar a ocorrer até 30 segundos após ser executado o autoreset.

Portanto, se um erro ocorrer quatro vezes consecutivas, este permanecerá sendo indicado (e o retificador desabilitado) permanentemente.

P218

Ajuste do Contraste

do Display LCD

0 a 150

[127]

-