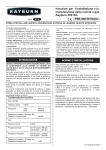

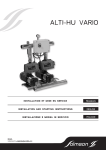

Download PumpDrive

Transcript