Download opere connesse compensative parte generale impianti elettrici

Transcript

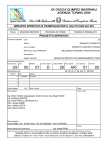

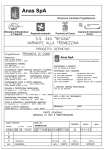

MANUALE D’ USO E MANUTENZIONE IMPIANTI ELETTRICI E TECNOLOGICI 1 Documento : 30475-00001-A01 INDICE 1. Premessa ....................................................................................................................................... 4 2. Descrizione..................................................................................................................................... 5 2.1. Aspetti legislativi ............................................................................................................................. 5 2.2. Necessità della manutenzione ....................................................................................................... 6 2.3. Scopo e contenuti .......................................................................................................................... 6 2.4. Impianti elettromeccanici................................................................................................................ 8 2.4.1. Generalità ....................................................................................................................................... 8 2.4.2. Cabine elettriche ............................................................................................................................ 8 2.4.3. Impianti in itinere ............................................................................................................................ 9 2.4.4. Impianti di galleria .......................................................................................................................... 9 2.4.4.1. Impianto d’illuminazione in galleria ................................................................................................ 9 2.5. Norme Generali ............................................................................................................................ 11 2.6. Tipi di manutenzione .................................................................................................................... 11 2.7. Frequenza degli interventi di manutenzione ................................................................................ 13 2.7.1. Generalità ..................................................................................................................................... 13 2.8. Normative UNI .............................................................................................................................. 13 2.9. Terminologia................................................................................................................................. 14 2.10. Struttura del piano d’uso e manutenzione ................................................................................... 15 3. Operazioni di manutenzione ........................................................................................................ 17 3.1. Generalità ..................................................................................................................................... 17 3.2. Cabine elettriche .......................................................................................................................... 17 3.2.1. Verifiche periodiche...................................................................................................................... 17 3.2.2. Estintori ........................................................................................................................................ 19 3.2.3. Persone autorizzate ad accedere in cabina ................................................................................. 20 3.3. Gruppi elettrogeni......................................................................................................................... 22 3.3.1. Generalità ..................................................................................................................................... 22 3.3.2. Manutenzione ordinaria................................................................................................................ 22 3.3.3. Controlli ed interventi da eseguirsi con cadenza trimestrale ....................................................... 22 3.3.4. Operazioni di manutenzione programmata .................................................................................. 23 3.3.4.1. Sostituzione olio motore e filtri olio .............................................................................................. 23 3.3.4.2. Circuiti di raffreddamento ............................................................................................................. 23 3.3.4.3. Filtro gasolio ................................................................................................................................. 23 3.3.4.4. Filtri aria........................................................................................................................................ 23 3.3.4.5. Parti meccaniche .......................................................................................................................... 24 3.3.5. Trasformatori ................................................................................................................................ 24 3.4. Quadri elettrici .............................................................................................................................. 26 3.4.1. Quadri elettrici di B.T.................................................................................................................... 26 3.4.2. Quadri rifasamento automatico .................................................................................................... 27 3.4.3. Quadri di M.T................................................................................................................................ 27 2 Documento : 30475-00001-A01 3.4.4. Impianti speciali di cabina ............................................................................................................ 27 3.4.5. Impianti rilevamento incendio cabine elettriche ........................................................................... 27 3.4.6. Gruppi statici di continuità (UPS) ................................................................................................. 29 3.5. Rete di distribuzione elettrica, impianto di terra. ..........................................................................29 3.6. Impianti illuminazione esterna e in galleria ..................................................................................30 3.6.1. Generalità ..................................................................................................................................... 30 3.6.2. Ricambio a programma ................................................................................................................ 30 3.6.3. Ricambio saltuario ........................................................................................................................ 30 3.6.4. Pulizia degli apparecchi illuminanti .............................................................................................. 31 3.6.5. Controllo dello stato di conservazione dell’impianto .................................................................... 31 3.6.6. Riparazione guasti ....................................................................................................................... 31 3.6.7. Anomalie funzionali ...................................................................................................................... 32 3.6.8. Pulsanti di sgancio corrente elettrica ........................................................................................... 33 3.6.9. Pulsanti di allarme ........................................................................................................................ 33 4. Registro delle manutenzioni ......................................................................................................... 34 5. Periodicità delle verifiche ............................................................................................................. 35 6. Impianto di sollevamento ............................................................................................................. 37 6.1. Controlli e manutenzione preventiva per le elettropompe ........................................................... 37 6.2. Manutenzione e verifica del sistema di telecontrollo ................................................................... 37 3 Documento : 30475-00001-A01 1. Premessa Il progetto esecutivo del tratto autostradale Bre.Be.Mi prevede la realizzazione di pavimentazioni stradali, opere d’arte, segnaletica, impianti, sistemi di smaltimento delle acque meteoriche di piattaforma, sottopassi, che dovranno essere mantenuti in buono stato di conservazione e di efficienza in modo da garantire l’esercizio dell’infrastruttura in modo sicuro ed agevole. E’ in quest’ottica che è stato redatto il presente Piano di Manutenzione, attenendosi a quanto previsto dalla Legge 109/94 e successive modifiche ed integrazioni ed al suo “Regolamento di attuazione” DPR554 art.40. I criteri progettuali specificatamente indicati sono la manutenibilità, la durabilità dei materiali e dei componenti, la sostituibilità degli elementi, la compatibilità dei materiali. Ciò si traduce nell’effettuare la determinazione e la pianificazione delle procedure altre a monitorare lo stato dell’opera a partire dalla sua progettazione, durante la costruzione ed infine in esercizio. Precisamente è obbligo prevedere: o Sistema informativo dell’opera: ovvero la costituzione e la gestione di una Banca Dati relativa alle caratteristiche strutturali delle opere e dei materiali che le costituiscono nel tempo che si traduce in dati significativi correlati tra loro e con le funzionalità; o Sistemi di controllo: valutare quali siano, nelle varie fasi di esistenza dell’opera, i sistemi idonei a determinare i dati che occorrono al sistema informativo. Tali sistemi devono essere definiti sia nelle modalità che nelle strumentazioni; o Programmazione: la definizione degli intervalli di tempo in cui effettuare i controlli di verifica sulle opere ed i materiali; o Gli interventi tipo: la definizione degli interventi da eseguire nell’ipotesi che sia segnalato un degrado. La costituzione di un archivio dei degradi e dei possibili interventi fornisce un ulteriore strumento di previsione economica di investimento ai tecnici proposti. I vantaggi che derivano da una corretta ed efficace manutenzione sono molteplici e tra questi si evidenziano: x la sicurezza dovuta all’efficienza e all’affidabilità delle opere; x il livello di servizio che può essere garantito al meglio; x il risparmio economico derivante dalla riduzione degli interventi di manutenzione straordinaria che sono notevolmente costosi; x la corretta pianificazione degli oneri economici e finanziari connessi alla gestione del bene ed alla sua durabilità; x la salvaguardia ambientale garantita dalla buona conservazione delle opere d’arte e dalle opere di mitigazione. 4 Documento : 30475-00001-A01 2. Descrizione Il presente manuale di uso e manutenzione riguarda le dotazioni impiantistiche a servizio della tratta stradale Lotto 0-A con caratteristiche autostradali Bre.Be.Mi . Si riportano le caratteristiche dell’opera. Lungo la tratta autostradale in questione sono installati una serie di impianti di illuminazione, segnalazione, sicurezza, supervisione e controllo con i relativi impianti di alimentazione elettrica. In particolare: x Impianti in itinere che consistono essenzialmente in o impianto di illuminazione o impianto di illuminazione dello svincolo Travagliato Est o impianto di illuminazione dello svincolo Travagliato Ovest o impianto di illuminazione dello svincolo Tangenziale Sud Brescia o impianto di illuminazione dello svincolo SP 19 o impianti elettrici sottopassi x Impianti in galleria che consistono essenzialmente in o impianto di illuminazione permanente e di rinforzo x impianti elettrici di alimentazione o cabine elettriche o UPS o distribuzione elettrica primaria o distribuzione elettrica secondaria 2.1. Aspetti legislativi Il D.P.R. 462/ 01 del 23 gennaio 2002, prevede due obblighi per il “datore di Lavoro”: o effettuare verifiche ispettive con cadenza stabilita o effettuare regolari manutenzioni dell’impianto che si possono tradurre anche con l’effettuazione di verifiche “manutentive” previste dalla vigente normativa CEI per lo specifico tipo d’ambiente. La manutenzione degli impianti ai fini della sicurezza è un obbligo previsto dal D.P.R. 462/ 01 (art. 4), 5 Documento : 30475-00001-A01 2.2. Necessità della manutenzione Per manutenzione di un impianto si intende l’insieme delle attività tecnico-gestionali e dei lavori necessari per conservare in buono stato di efficienza, e soprattutto di sicurezza, l’impianto stesso. Una costante attività di manutenzione è indispensabile per conservare gli impianti in conformità alla regola d’arte, cioè per fare in modo che forniscano in sicurezza le prestazioni richieste. La regola d’arte discende da una corretta progettazione, scelta e installazione di apparecchi idonei. Non è però sufficiente aver progettato e costruito un impianto a regola d’arte, poiché qualsiasi componente, anche se utilizzato correttamente, non può mantenere invariate nel tempo le proprie prestazioni e caratteristiche di sicurezza. I principali obiettivi della manutenzione sono: o Conservare le prestazioni e il livello di sicurezza dell’impianto contenendo il normale degrado ed invecchiamento dei componenti; o Ridurre i costi di gestione dell’impianto, evitando perdite per la mancanza della disponibilità dell’impianto stesso a causa del suo deterioramento precoce. Rispettare le disposizioni di legge. 2.3. Scopo e contenuti Il manuale d’uso e di manutenzione si riferisce alle parti più importanti degli impianti tecnologici previsti a progetto. Il manuale contiene l’insieme delle informazioni atte a permettere all’utente di conoscere le modalità di fruizione del bene, nonché tutti gli elementi necessari per limitare quanto più possibile i danni derivanti da un’utilizzazione impropria. Le operazioni di verifica dello stato degli impianti dovranno essere effettuate senza interferire con il normale funzionamento dell’impianto, né creare disagio dall’utenza. Gli interventi che dovessero richiedere la messa fuori servizio dell’impianto o parte di esso, dovranno essere preventivamente concordati ed autorizzati dalla Direzione Tecnica della Società; il personale dell’Impresa sarà inoltre tenuto a comunicare alla Centrale Operativa l’inizio e la fine di ogni singolo intervento. Gli interventi di manutenzione, da effettuarsi con le cadenze di seguito indicate salvo anticipate necessità o richieste della Società o diverse specificazioni dei Costruttori, contenute nei suoi manuali, come prescritto dalle Norma CEI (*) La Norma CEI EN 60947 -1 ( CEI 17-44 – Regole generali per apparecchiature a bassa tensione) afferma: art. 5.3 6 Documento : 30475-00001-A01 Istruzioni per l’installazione, la manovra e la manutenzione: Il Costruttore deve specificare nei suoi documenti, o nei cataloghi, le condizioni, se esistono, per l’installazione, il funzionamento e la manutenzione dell’apparecchio durante il funzionamento e a seguito di un guasto. Se necessario, le istruzioni per il trasporto, l’installazione e il funzionamento dell’apparecchio, devono indicare gli accorgimenti di particolare importanza per l’appropriata e corretta installazione, la messa in servizio e il funzionamento dell’apparecchio. I documenti di cui sopra devono indicare l’estensione e la periodicità della manutenzione, se prevista. (*) La Norma CEI EN 60439-1 ( CEI 17-13/1) per i quadri elettrici di bassa tensione ribadisce: art. 5.3 Il Costruttore deve specificare nei suoi documenti, o cataloghi, le eventuali condizioni particolari per l’installazione, il funzionamento e la manutenzione dell’apparecchio e degli equipaggiamenti in essa contenuti. Se necessario, le istruzioni per il trasporto, l’installazione e il funzionamento dell’apparecchiatura, devono indicare le misure che sono di particolare importanza per l’appropriata per una adeguata e corretta installazione, la messa in servizio e per il corretto funzionamento dell’apparecchiatura. Se necessario i documenti di cui sopra devono indicare l’estensione e la frequenza della manutenzione raccomandata. Le note sugli interventi di manutenzione qui di seguito specificate non possono che essere generali; esse sono state elaborate sulla base delle macchine ed apparecchiature globalmente intese, e sui criteri comuni alla loro tipologia; infatti solo il Costruttore, con i propri manuali d’uso e manutenzione può fornire un documento valido per l’oggetto specifico. Nei manuali dei Costruttori sono usualmente riportate tabelle esplicative, contenenti una casistica delle possibili anomalie, con indicata, in corrispondenza ad ognuna di esse, la parte del circuito o l’apparecchiatura su cui è presumibilmente da ricercare il guasto e gli interventi da effettuare. All’interno di questo documento sono indicate le operazioni di manutenzione ordinaria per il corretto funzionamento dei sistemi stessi. Tali operazioni sono da effettuarsi nei modi e nei tempi previsti per ciascun impianto, si rimanda comunque al manuale di uso e manutenzione del fornitore stesso per ogni singola apparecchiatura, essendo parte integrante del presente documento. 7 Documento : 30475-00001-A01 2.4. Impianti elettromeccanici 2.4.1. Generalità Gli impianti, oggetto del presente documento, sono i sistemi d’illuminazione degli svincoli, asse centrale, delle gallerie autostradali e, per quest’ultime, i servizi normali e di sicurezza e gli impianti elettrici dei sottopassi Per poter disporre in tempo reale di un quadro complessivo dello stato delle varie apparecchiature costituenti l’impianto, l’insieme di misure, stati, segnalazioni e allarmi sono trasmesse, a mezzo di una rete informatica, ad un centro di supervisione. Inoltre le apparecchiature e macchine più complesse sono dotate, singolarmente, di sistemi di autodiagnostica che rappresenta una guida in tempo reale per la manutenzione. Il sistema di supervisione previsto dispone quindi di una banca dati che rappresenta una preziosa fonte d’informazione per programmi di manutenzione preventiva. Questa particolarità consente di ridurre le operazioni di verifica e di ispezione in sito. 2.4.2. Cabine elettriche Tutte le cabine elettriche non saranno presidiate. Sono state previste forniture elettriche in bassa tensione in prossimità delle rotonde, per alimentare l’illuminazione delle stesse e degli impianti di sollevamento . I sottopassi sono alimentati singolarmente in bassa tensione con consegne dedicate. Nelle cabine con i centri di trasformazione saranno presenti le seguenti principali apparecchiature e sistemi: o Quadri di MT; o Trasformatori MT/BT; o Gruppi statici di continuità (UPS); o Quadri principali di distribuzione di BT (400-230 V); o Quadri d’alimentazione e controllo impianto d’illuminazione in galleria; o Quadri secondari di distribuzione per i servizi di cabina e galleria; o Quadri dei sistemi fissi ed automatici di rifasamento; 8 Documento : 30475-00001-A01 o Quadri per gli apparati di controllo e di supervisione; o Sistema di rivelazione incendio; 2.4.3. Impianti in itinere Gli impianti in itinere per la tratta presa in considerazione risultano essere: o Illuminazione o Impianti di sollevamento acque L’alimentazione elettrica per i suddetti apparati è stata derivata dai quadri posizionati nel locale tecnico dedicato. Lungo l’intera tratta stradale, in prossimità delle piazzole di sosta sono posizionate delle colonnine SOS per le richieste di soccorso, collegate direttamente al Centro di Controllo. Inoltre sono presenti un impianto TVCC in itinere per la visualizzazione del traffico nei punti critici e pannelli a messaggio variabile per l’informazione all’utenza. Nel Centro di Controllo operatori qualificati effettuano il monitoraggio dell’intera tratta stradale attraverso un sistema di supervisione generale che collega tutte le apparecchiature di campo. 2.4.4. Impianti di galleria 2.4.4.1. Impianto d’illuminazione in galleria L’impianto di illuminazione delle gallerie, alimentato da quadri dedicati, è composto da varie linee di alimentazione come meglio esplicitato negli elaborati di progetto e sono suddivisi in due sezioni: Rinforzi e permanenti, ciascuna sezione è suddivisa in diversi circuiti: o Rinforzi suddivisi su tre gruppi di circuiti: R1, R2 e R3; o Permanenti suddivisi su due gruppi: uno alimentato da rete, il secondo sotteso all’UPS. Il funzionamento in automatico le due sezioni sono controllato da: o Rinforzi – da un misuratore di luminanza che in funzioni dei valori rilevati all’esterno e in corrispondenza di valore limite impostato accende o spegne la sezione, e interagisce con il regolatore di tensione; 9 Documento : 30475-00001-A01 o Permanenti – Non sono previsti regolatori di tensione. Normalmente sono sempre accesi; è comunque prevista la possibilità di parzializzare manualmente i circuiti durante le ore notturne, con lo spegnimento di metà delle lampade installate; Ogni singolo circuito risulta protetto da interruttore automatico modulare con sganciatori magnetotermici e differenziale. o Le apparecchiature presenti nell’impianto di illuminazione sono essenzialmente costituite da: o proiettori ad ottica asimmetrica SAP 150, 250, 400 W per i rinforzi; o proiettori ad ottica simmetrica SAP 100 W per i permanenti. Ogni apparecchio è equipaggiato con presa e spina in modo da poter isolare elettricamente il singolo apparecchio durante le operazioni di manutenzione. Gli apparecchi illuminanti sono fissati alle passerelle portacavi d’acciaio inox, correnti a soffitto della galleria, mediante un sistema che permette un loro rapido montaggio e smontaggio, facilitando così gli interventi di manutenzione. Per un uso corretto degli impianti di illuminazione è necessario verificare, dopo significativi lavori di manutenzione o ampliamenti, quanto segue: o che il carico dei vari circuiti sia distribuito in modo equilibrato per non sovraccaricare maggiormente una sola fase; o che ogni complesso di alimentazione sia completo del condensatore di rifasamento onde evitare addebiti per BASSO cos ij da parte dell’Ente fornitore dell’energia elettrica e un sovraccarico sulla linea d’alimentazione; o che la caduta di tensione al punto luce più lontano sia comunque contenuta entro il 4% e che l’interruttore di protezione di ogni circuito possa intervenire anche in caso di sovracorrente. 10 Documento : 30475-00001-A01 2.5. Norme Generali L’Impresa o il reparto manutenzione della società di Gestione dovrà assicurare in permanenza la perfetta efficienza degli impianti curando il mantenimento di tutti i parametri esistenti entro i limiti stabiliti dai singoli costruttori, dalle disposizioni Normative o dalla Direzione Tecnica della Società. Tutte le verifiche che implicano la messa fuori servizio degli impianti o parte di essi dovranno essere concordate con la Direzione Tecnica della Società e saranno eseguite sotto la loro diretta sorveglianza. 2.6. Tipi di manutenzione In generale si possono distinguere tre tipi di manutenzione: o Manutenzione preventiva (o programmata) – E’ quella che si sviluppa secondo scadenze prefissate, generalmente durante le fermate dell’impianto; può comportare la sostituzione di parti elettriche critiche indipendentemente dal loro stato d’uso; o Manutenzione correttiva (o di emergenza) – E’ quella che si attua per riparare guasti o danni; o Manutenzione predittiva (o controllata) – E’ quella che utilizza il controllo e l’analisi dei parametri fisici per stabilire l’esigenza o meno di interventi; consente di intervenire orientando la manutenzione solo sui componenti che ne hanno effettivamente bisogno. Questo tipo di manutenzione richiede il monitoraggio continuo o periodico, attraverso sensori o misure di variabili fisiche quali corrente , tensione, temperatura, vibrazioni, stati, ore di funzionamento, ecc ed il loro confronto con i valori di riferimento. La manutenzione si distingue in: o Manutenzione ordinaria o Manutenzione straordinaria La Manutenzione ordinaria comprende i lavori finalizzati a: o contenere il degrado normale d’uso; o far fronte ad eventi accidentali che comportino la necessità di primi interventi che comunque non modifichino la struttura essenziale dell’impianto e la sua destinazione d’uso. 11 Documento : 30475-00001-A01 Per gli interventi di manutenzione ordinaria: o non c’è obbligo di progettazione; o bisogna ricorrere a personale tecnicamente qualificato o non c’è obbligo di rilasciare la dichiarazione di conformità. La Manutenzione straordinaria riguarda: o o gli interventi con rinnovo o sostituzione di parti dell’impianto che: x non ne modifichino in modo sostanziale le prestazioni; x non modifichino la destinazione d’uso dell’impianto; x siano destinati a riportare l’impianto in condizioni ordinarie di esercizio; x richiedano in genere l’uso di strumenti o attrezzi particolari, di uso non corrente; gli interventi che non possono essere ricondotti a: x manutenzione ordinaria; x trasformazione; x ampliamento; x nuovo impianto. Per gli interventi di manutenzione straordinaria: o si deve ricorrere ad imprese installatrici abilitate ai sensi del D.M. 37/08 o successive integrazioni; in alternativa, la manutenzione straordinaria può essere svolta dall’ufficio tecnico interno di imprese non installatrici, che abbiano un responsabile dei lavori sugli impianti elettrici con requisiti tecnico-professionali di cui all’art. 2 del D.M. 37/08; o non c’è obbligo di progettazione; o l’impresa installatrice, o l’ufficio tecnico interno d’impresa non installatrice , deve rilasciare la dichiarazione di conformità. L’esecutore dei lavori di manutenzione dovrà comunicare i nominativi delle persone che utilizzerà per la manutenzione indicando per ciascuno la qualifica in base alla Norma CEI EN 50110-1 artt. 3.2.3 ; 3.2.4 ; 3.2.5 (PES persona esperta, PAV persona avvertita, PEC, persona comune). Inoltre dovranno essere disponibili mezzi attrezzati per i lavori come furgoni, autocarri con cestelli, ecc. 12 Documento : 30475-00001-A01 2.7. Frequenza degli interventi di manutenzione 2.7.1. Generalità La frequenza degli interventi di manutenzione può essere definita, ovviamente, solo per quella preventiva e programmata; a questa appartengono le attività di verifica in sito o l’acquisizione dei dati elaborati dal sistema di supervisione impianti. In termini molto generali le frequenze degli interventi e/o verifiche possono essere riassunte in questo modo: o Interventi con frequenza giornaliera o Interventi con frequenza settimanale o Interventi con frequenza mensile 2.8. Normative UNI UNI 9910 - Manutenzione – Terminologia sulla fidatezza e sulla qualità del servizio UNI 10144 - Manutenzione – Classificazione dei servizi di manutenzione UNI 10145 - Manutenzione – Definizione dei fattori di valutazione delle imprese fornitrici di servizi di manutenzione UNI 10146 - Manutenzione – Criteri per la formulazione di un contratto per la fornitura di servizi finalizzati alla manutenzione UNI 10147 - Manutenzione – Terminologia UNI 10148 - Manutenzione – Gestione di un contratto di manutenzione UNI 10224 - Manutenzione – Principi fondamentali della funzione manutenzione UNI 10366 - Manutenzione – Criteri di progettazione della manutenzione UNI 10388 - Manutenzione – Indici di manutenzione UNI 10449 - Manutenzione – Sistema per la formulazione e gestione del permesso di lavoro UNI 10584 - Manutenzione – Sistema informativo di manutenzione UNI 10604 - Criteri di progettazione, gestione e controllo dei servizi di manutenzione degli immobili 13 Documento : 30475-00001-A01 UNI 10685 - Criteri per la formulazione di contratti global service UNI 10874 - Criteri di stesura dei manuali d’uso e di manutenzione 2.9. Terminologia Le norme precedentemente citate contengono alcune definizioni e termini che sono alla base del piano di manutenzione. Si è ritenuto opportuno riportarle così come definito dalle documentazioni ufficiali al fine di una chiara lettura di quanto di seguito elaborato. x Sistema informativo di manutenzione: complesso di norme, procedure e strumenti atti a raccogliere ed elaborare informazioni per la gestione delle attività di manutenzione e per il monitoraggio dell’attività degli impianti (Tratta dalla norma UNI 10584, che è il riferimento ufficiale per tale definizione); x Manuale di conduzione tecnica: raccolta organica e sistematica di documenti attinenti l’insieme delle modalità di conduzione “tecnica del bene immobile o di sue specifiche “unità funzionali” destinato ai tecnici responsabili della conduzione “tecnica” (UNI 19874) x Manuale (libretto) d’uso e di manutenzione: raccolta delle istruzioni e delle procedure di conduzione tecnica e manutenzione necessarie all’utente finale del bene immobile, limitate alle operazioni per le quali non sia richiesta alcuna specifica capacità tecnica (UNI 10874) x Avaria: stato di un’entità, caratterizzato dalla sua inabilità ad eseguire una funzione richiesta, non comprendente l’inabilità durante la manutenzione preventiva o altre azioni pianificate, oppure dovuta alla mancanza di mezzi esterni (UNI 9910) x Diagnostica: insieme delle attività finalizzate alla conoscenza dello stato e delle condizioni di funzionamento dell’edificio e delle sue parti (UNI 10604) x Guasto: cessazione dell’attitudine di un’entità a eseguire la funzione richiesta (UNI 9910) x Guasto critico: un guasto considerato suscettibile di causare danni a persone, o danni materiali significativi o altre conseguenze non accettabili (UNI 9910) x Stato di funzionamento: lo stato nel quale un’entità esegue una funzione richiesta (UNI 9910) x Manutenzione: combinazione di tutte le azioni tecniche ed amministrative, incluse le azioni di supervisione, volte a mantenere o a riportare un’entità in uno stato in cui possa eseguire la funzione richiesta (UNI 9910) x Conduzione tecnica: insieme delle responsabilità, delle competenze e degli atti diretti a garantire il mantenimento in esercizio di un bene immobile o di sue specifiche unità funzionali x Gestione tecnica: fase del processo edilizio che si avvia al momento della messe in esercizio dell’immobile, e che si esplica con due attività complesse: la conduzione e la manutenzione dell’immobile. Costituisce un insieme integrato di attività che prendono avvio dalla messa in esercizio dell’immobile e sono finalizzate al mantenimento delle caratteristiche di affidabilità prefissate dell’immobile o di una sua parte e, all’eventuale adeguamento a nuove esigenze d’uso, nonché all’ottimizzazione dei costi di funzionamento dello stesso. 14 Documento : 30475-00001-A01 2.10. Struttura del piano d’uso e manutenzione Il “Piano di Manutenzione” è costituto dai tre documenti operativi (a cura dell’impresa installatrice) di seguito richiamati, con le specifiche finalità sinteticamente descritte: 1) il “Manuale d’Uso”, fornisce un insieme di informazioni che permettono di conoscere le modalità di fruizione e gestione del bene, al fine di evitarne il degrado anticipato. Il Manuale d’Uso”, pertanto, deve: – indicare gli elementi utili a limitare danni causati da un uso improprio del bene; – consentire di eseguire le operazioni necessarie alla conservazione del bene, che non richiedano “conoscenze specialistiche”; – consentire di riconoscere con tempestività gli anomali fenomeni di deterioramento del bene, al fine di intervenire anche con operazioni di tipo “specialistico”. Per il raggiungimento di tali obiettivi, il “Manuale d’Uso” prevede l’istituzione di ispezioni di controllo periodiche visive, pianificandone le modalità esecutive e normalizzando l’acquisizione e l’interpretazione dei dati riscontrati, al fine di tenere il bene sotto controllo con continuità e conoscerne costantemente lo stato di conservazione. Il “Manuale d’Uso”, inoltre, definisce l’entità e le caratteristiche degli operatori, delle strumentazioni e delle tecnologie necessarie al monitoraggio dell’opera. 2) Il “Manuale di Manutenzione”, fornisce le indicazioni necessarie alla corretta manutenzione dell’opera, individuandole puntualmente, per le diverse parti e componenti di essa e in relazione alle caratteristiche dei materiali costituenti. Dal punto di vista operativo, il “Manuale di Manutenzione” dopo aver individuato il livello minimo delle prestazioni che il bene deve assicurare e le anomalie prevedibili nel corso della sua vita utile, definisce quali debbano essere gli interventi necessari e le modalità di esecuzione degli stessi. A completamento di quanto sopra, nel “Manuale di Manutenzione” potranno essere distinte le operazioni manutentive eseguibili direttamente dall’utente, da quelle per le quali sono necessarie attrezzature particolari e/o la partecipazione di personale specializzato. In tal modo, inoltre, potranno essere individuate l’entità e le caratteristiche delle ricorse occorrenti per ciascuna tipologia di intervento di manutenzione. 15 Documento : 30475-00001-A01 3) Il “Programma di Manutenzione”, definisce temporalmente il sistema dei controlli e degli interventi da eseguire a cadenze prefissate, al fine di gestire correttamente e mantenere nel corso degli anni le caratteristiche funzionali e di qualità delle opere e delle loro parti. Il “Programma di Manutenzione” si articola in tre sottoprogrammi: a) Sottoprogramma delle Prestazioni, che definisce a livello programmatico lo stato d’uso, di conservazioni e le prestazioni delle varie parti del bene nel corso del suo ciclo di vita. b) Sottoprogramma dei Controlli, che definisce il programma delle verifiche e dei controlli, al fine di rilevare lo stato delle opere in vari momenti della vita del bene, individuando i dettagli e la dinamica delle cadute prestazionali. c) Sottoprogramma degli Interventi di Manutenzione, che definisce la programmazione temporale e l’ordine dei vari interventi di manutenzione, da effettuare per una corretta conservazione del bene. Infine, nel “Programma di Manutenzione”, si preventivano i “costi della manutenzione” derivanti dal servizio di ispezione, dalle operazioni di manutenzione programmate e da un’ipotesi sugli interventi di tipo straordinario. 16 Documento : 30475-00001-A01 3. Operazioni di manutenzione 3.1. Generalità Il manuale si riferisce alla manutenzione delle parti più importanti degli impianti tecnologici. Esso fornisce, in relazione alle diverse unità tecnologiche, alle caratteristiche dei materiali o dei componenti interessati, le indicazioni generali necessarie per la corretta manutenzione nonché per il ricorso ai centri di assistenza o di servizio. I dettagli sugli interventi di manutenzione, prove e messa in servizio potranno essere forniti solo dal Costruttore delle apparecchiature o sistemi a mezzo dei manuali ad uso manutenzione allegati al manuale stesso. Come livello minimo delle prestazioni è da prevedere una manutenzione con personale specializzato che potrebbe essere di un’ Impresa esterna alla Concessionaria. Detto personale dovrà possedere le prescritte qualifiche ed essere munito di tutta l’attrezzatura necessaria per l’accurata esecuzione dei controlli ed il tempestivo intervento anche fuori dal normale orario di lavoro. Per l’intervento di manutenzione è necessaria la disponibilità di una squadra composta da minimo due elettricisti che sotto la vigilanza di un assistente dell’ufficio manutenzione impianti esegua le manovre previste per la manutenzione ordinaria. Nei paragrafi seguenti verranno indicate le operazioni principali da effettuarsi periodicamente su ciascun impianto al fine di mantenere lo stesso in efficienza ed evitare disservizi improvvisi che potrebbero compromettere la sicurezza degli utenti dell’intero tratto autostradale. Inoltre, allegato al presente manuale, è riportato il Programma di Manutenzione di tutti gli impianti con indicazioni delle operazioni necessarie da effettuarsi, delle frequenze di intervento, dei tempi necessari e delle persone richieste, nonché il rimando ai manuali di uso e manutenzione di ogni singola apparecchiatura contenuta nei Docs che sono parte integrante del suddetto documento. 3.2. Cabine elettriche 3.2.1. Verifiche periodiche Il sistema di supervisione centralizzata fornisce per i vari sistemi ed apparecchiature, la totalità degli stati e degli allarmi; pertanto è possibile ridurre al minimo indispensabile le verifiche periodiche. Nelle cabine elettriche vanno comunque effettuate, da parte di personale specializzato, verifiche periodiche, minimo una volta l’anno ad intervalli non superiori a 10 mesi. Con riferimento alle cabine con centri di trasformazione MT/BT le verifiche dovranno riguardare almeno gli aspetti sotto elencati. 17 Documento : 30475-00001-A01 o Esame a vista delle condizioni di pulizia e dello stato di conservazione delle strutture; o Pulizia e con idonei mezzi (ad esempio appositi aspirapolvere) dei cunicoli per cavi e sotto i pavimenti sopraelevati, nell’occasione si dovranno controllare eventuali infiltrazioni d’acqua, presenza di roditori ecc, e nel qual caso ripristinare le tamponature tra l’esterno e l’interno. o Efficienza dei collegamenti ai collettori di terra e dell’impianto di terra nel suo insieme; o Esame a vista della pressione del gas SF6 negli interruttori di MT che lo contengono; o Efficienza dei sistemi fissi e portatili per l’illuminazione di sicurezza; o Efficienza dei sistemi di controllo e segnalazione o Efficienza dei dispositivi di protezione contro i contatti indiretti: differenziali, con prova efficienza e tempo d’intervento; o Controllo dei set di taratura degli sganciatori magnetotermici e dei relè di terra indiretti degli interruttori scatolati ed aperti; o Prova del sistema di trasferimento automatico delle alimentazioni dai due trasformatori al quadro bt; o Prova commutazione automatica Rete-GE dei quadri bt; o Esame a vista dello stato di conservazione dei tappeti isolanti, e delle altre attrezzature di sicurezza; o Efficienza dei mezzi antincendio; assistenza ai tecnici incaricati delle verifiche degli estintori e contemporanea verifica dei cartelli monitori e delle dotazioni di sicurezza delle cabine e dei locali tecnologici dedicati agli impianti elettrici; o Controllo e pulizia dei relè e dei teleruttori presenti nei quadri elettrici; o verifica del valore della resistenza dell’impianto di messa a terra delle cabine elettriche (vedi tabella); Impianti di terra Verifiche periodiche Ente di competenza ASL DPR 462/01 Art.2, 3, 4 Periodicità IMPIANTI DI TERRA E PROTEZIONE DALLE SCARICHE ATMOSFERICHE: - DUE anni, in caso di ambienti soggetti a normativa specifica (cantieri, loc. medici, ambienti M.A.R.C.I); - CINQUE anni, negli altri casi IMPIANTI NEI LUOGHI CON PERICOLO DI ESPLOSIONE: - DUE anni I verbali di verifica devono essere conservati presso gli impianti e messi a disposizione ASL/ARPA oppure organismo abilitati 18 Documento : 30475-00001-A01 3.2.2. Estintori In ogni locale delle cabine elettriche è previsto un estintore ( più di uno nel locale G.E. se la potenza di questo lo richiede a norma di legge) La norma UNI 9994, ediz. 2003, costituisce la norma di riferimento per la verifica e la manutenzione degli estintori portatili e carrellati d’incendio prescrivendo i criteri per effettuare la sorveglianza, il controllo, la revisione ed il collaudo al fine di garantirne l’efficienza operativa. La revisione consiste nel controllare e rendere perfettamente efficiente l’estintore tramite l’esecuzione dei seguenti accertamenti ed interventi: o Verifica del tipo e dell’idoneità dell’agente estinguente in funzione delle aree da proteggere; o Verifica della conformità al prototipo omologato per quanto attiene alle iscrizioni ed all’idoneità degli eventuali ricambi; o Verifica che l’estintore sia presente e segnalato con apposito cartello, secondo quanto prescritto dal D.Leg. n. 493/1996, recante la dicitura “estintore”e/o “estintore n….” o Accertamento che l’estintore sia chiaramente visibile, immediatamente utilizzabile e che l’accesso allo stesso sia libero da ostacoli; o Verifica che l’estintore non sia stato manomesso, in particolare non risulti manomesso o mancante il dispositivo di sicurezza per evitare azionamenti accidentali; o Controllare che i contrassegni distintivi siano esposti a vista e siano ben leggibili; o Verificare che l’indicatore di pressione, se presente, indichi un valore di pressione compreso all’interno del campo verde; o Esecuzione di un esame visivo dell’estintore per accertare che lo setsso non presenti anomalie quali, ad esempio, ugelli ostruiti, perdite, tracce di corrosione, sconnessioni o incrinature dei tubi flessibili, ecc; o Accertamento che il cartellino di manutenzione sia presente sull’apparecchio e sia correttamente compilato. o Le eventuali anomalie riscontrate devono essere prontamente eliminate. o Ricarica e/o sostituzione dell’agente estinguente; o Compilazione del cartellino di manutenzione con punzonatura della data di effettuazione della revisione o Le operazioni previste per la fase di revisione ( manutenzione) devono tenere in evidenza il tipo di estintore ed il tempo massimo di frequenza con sostituzione della carica in mesi, così 19 Documento : 30475-00001-A01 come segue: o A polvere 36 o Ad acqua o a schiuma 18 Gli interventi devono essere eseguiti da personale qualificato ed in possesso dei requisiti di legge e devono essere annotati sull’apposita scheda del registro. In fase di revisione, i ricambi utilizzati devono far conservare all’estintore la conformità al prototipo approvato dal Ministero dell’Interno ed essere garantiti all’utilizzatore a cura del manutentore. Infatti, la sostituzione di un elemento ( estinguente, serbatoio, dispositivi di sicurezza, ecc.) con un componente diverso da quello previsto nel prototipo approvato, fa decadere l’approvazione di tipo e rende il prodotto non conforme alla legge. 3.2.3. Persone autorizzate ad accedere in cabina L’accesso ad un ambiente di per se pericoloso e insieme fortemente specialistico e cruciale per il funzionamento dell’impianto, qual’è la cabina elettrica, non può essere che subordinato a valutazioni di responsabilità e qualità del personale. Elemento base e irrinunciabile è “l’autorizzazione” Nessuno può accedere ad una cabina chiusa senza essere stato preventivamente autorizzato da un “responsabile”. L’autorizzazione si formalizza con la consegna delle chiavi e con l’annotazione del nome in un elenco. Gli elenchi possono essere due: 1 – persone con autorizzazione permanente all’ingresso in cabina; 2 – persone con autorizzazione all’ingresso in cabina in determinati e limitati periodi. In presenza di più cabine una persona può essere autorizzata ad entrare in tutte, oppure solo in alcune. Nell’ambito di chi è autorizzato, occorre fare la seguente distinzione: x Persone esperte (PES) vedi CEI EN 50110-1 art.3.2.3 x Persone avvertite (PAV) vedi CEI EN 50110-1 art.3.2.4 Per le definizioni vedere anche CEI 64-8/2 art. 29.1 E’ importante considerare come l’attitudine e la preparazione tecnica – antinfortunistica di una persona dipenda comunque da: x Il tipo di operazione che essa è chiamata a svolgere; x Il tipo d’impianto sul quale si trova ad operare 20 Documento : 30475-00001-A01 x La presenza o meno, in veste di supervisore, di una persona più preparata. Sulla base di questi concetti il progetto delle cabine ha tenuto conto delle diverse tipologie di apparecchi installati e, di conseguenza, della diversa qualifica specialistica del personale di manutenzione. Infatti le cabine prevedono locali separati per: x Apparecchiature di MT (quadri-trasformatori); x Apparecchiature di bt; x Apparecchiature di controllo e automazione Tutte le apparecchiature sono protette da contenitori appropriati o da barriere. Dal punto di vista legislativo , si possono trarre le seguenti conclusioni di cui la tabella che segue: Ogni persona che da sola o accompagnata da altra accede ad una cabina deve essere formalmente autorizzata a farlo. L’autorizzazione può essere permanente o temporanea. Le persone esperte anche sui pericoli insiti negli impianti e nelle apparecchiature di Media Tensione possono eseguire tutte le operazioni di manovra o altro, purché: o conoscano gli schemi degli impianti e delle cabine in questione; 2 o agiscano in modo coordinato con le persone presenti su impianti e macchinari che dalle manovre in cabina possono subire effetti di qualsiasi genere; o siano accompagnate da almeno una seconda persona, anch’essa esperta o avvertita, e soprattutto informata circa le azioni da intraprendere in caso di elettrocuzione (1) Le persone avvertite sui pericoli della Media Tensione ed informate in modo specifico sull’impianto in questione possono 3 operare all’interno di una cabina su indicazione di una persona esperta e senza effettuare manovre critiche (a meno che non siano coordinate direttamente da una persona esperta) (1) La presenza di una seconda persona è strettamente necessaria solo allorché non possano essere esclusi effetti pericolosi a seguito delle operazioni che si vanno a compiere in cabina 1 21 Documento : 30475-00001-A01 3.3. Gruppi elettrogeni 3.3.1. Generalità Il presente paragrafo ha per oggetto l’esecuzione delle attività, opere o forniture che si rendessero necessari per la manutenzione del motore dei gruppi elettrogeni di soccorso. La manutenzione dovrà essere eseguita con personale specializzato, munito di tutta l’attrezzatura e la strumentazione occorrenti per l’accurata esecuzione dei controlli ed il tempestivo intervento di manutenzione ordinaria e straordinaria che dovrà essere eseguito a regola d’arte. Gli interventi di cui ai punti successivi si riferiscono alle parti di proprietà o in uso alla Società; verrà fornita all’Impresa prima dell’inizio delle attività adeguata documentazione a tal proposito. L’insieme delle operazioni, per il corretto mantenimento dell’impianto, sono suddivise nelle due categorie di intervento di manutenzione ordinaria e straordinaria, come meglio di seguito elencato. 3.3.2. Manutenzione ordinaria Per manutenzione ordinaria s’intende l’esecuzione di tutte le misure, verifiche, test, controlli, regolazioni, sostituzioni di parti o componenti atte garantire il corretto funzionamento delle macchine, mantenerle nella normale efficienza e prevenire guasti e/o disservizi. In occasione degli interventi di manutenzione ordinaria, da effettuarsi con le cadenze di seguito indicate, dovranno essere eseguite le seguenti operazioni. 3.3.3. Controlli ed interventi da eseguirsi con cadenza trimestrale o avviamento di prova del motore; o verifica del livello dell’olio; o verifica livello liquido raffreddamento; o controllo livello elettroliti e stato di carica della batteria. Rabboccare se necessario solo con acqua distillata; o controllo ed eventuale pulizia del filtri dell’aria a secco (controllo indicatore intasamento) avendo cura di svuotare la vaschetta del filtro qualora lo stesso sia sprovvisto di valvola d’evacuazione automatica della polvere; o controllo ed eventuale pulizia dei filtri d’aria a bagno d’olio; o controllo della tensione della cinghia del ventilatore; o controllo del filtro del gasolio; o sostituzione delle eventuali parti guaste. 22 Documento : 30475-00001-A01 Tutte le operazioni di verifica, controllo, manutenzione, regolazione e riparazione dovranno essere effettuate con il gruppo in posizione di BLOCCO (OFF). Al termine della sopra citata procedura il sistema di funzionamento dovrà essere riportato in modo AUTOMATICO. 3.3.4. Operazioni di manutenzione programmata 3.3.4.1. Sostituzione olio motore e filtri olio o In occasione d’installazione di nuove macchine la sostituzione dell’olio e del relativo filtro dovrà essere eseguita dopo le prime 50 (cinquanta) ore di funzionamento o comunque alla scadenza di anni uno dall’attivazione. o Successivamente ogni 150 (centocinquanta) ore circa di funzionamento o biennale. o Indipendentemente dal numero di ore di funzionamento la sostituzione dell’olio motore e del filtro dovrà essere eseguita con frequenza annuale. L’esecuzione di eventuali rabbocchi, di cui si ravvisasse la necessità, in sede di verifica trimestrale, dovrà essere eseguita con oli di eguale gradazione. L’olio deve essere fornito dall’Impresa e deve essere di qualità rispondente alle specifiche del costruttore. 3.3.4.2. Circuiti di raffreddamento o In sede di verifica trimestrale rabboccare, se necessario, il circuito con una miscela di acqua e liquido antigelo. o Indipendentemente dal numero di ore di funzionamento il liquido di raffreddamento dovrà essere sostituito annualmente con una miscela di acqua, antigelo ed anticorrosivo. 3.3.4.3. Filtro gasolio o Sostituzione annuale del filtro gasolio. 3.3.4.4. Filtri aria o Sostituzione annuale degli elementi filtranti sia a secco che in bagno d’olio. 23 Documento : 30475-00001-A01 3.3.4.5. Parti meccaniche In sede di verifica annuale dovranno essere eseguiti i seguenti controlli di corretto funzionamento: o Controllo ed eventuale riparazione e/o taratura dell’apparato d’iniezione (pompa, iniettori, polverizzatori) o Controllo ed eventuale taratura del gioco tra valvole e bilancieri o Controllo ed eventuale taratura del gioco assiale e radiale dell’albero della girante del turbo compressore, nei motori che ne sono provvisti; o Verifica collettore e spazzole del motorino d’avviamento o Verifica delle spazzole dell’alternatore e lubrificazione dei cuscinetti. Tutte le operazioni di verifica, controllo, manutenzione, regolazione e riparazione dovranno essere effettuate con il gruppo in posizione di BLOCCO (OFF). Al termine della sopra citata procedura il sistema di funzionamento dovrà essere riportato in modo AUTOMATICO. L’esecuzione delle attività in argomento dovrà essere concordata con il Responsabile del Reparto Impianti Elettrici, che renderà disponibile un tecnico per la necessaria assistenza. 3.3.5. Trasformatori Una accurata ispezione della macchina durante il funzionamento assicura una buona prevenzione per i guasti e una più lunga vita alla macchina. Per questo motivo, almeno una volta ogni anno si dovrà: o Pulire le colonne degli avvolgimenti MT/BT inglobate in resina utilizzando aria compressa secca. o Verifica della temperatura degli avvolgimenti utilizzando la centralina termometrica installata o Controllo e pulizia degli isolatori, serraggio dadi e collegamenti di terra o Controllo della carpenteria metallica e se necessario, previa spazzolatura, ripristino dell’antiruggine e della vernice di finitura o Controllo degli scaricatori di MT installati in corrispondenza dei terminali lato MT dei trasformatori di potenza 24 Documento : 30475-00001-A01 Tabella indicativa sulle principali operazioni di manutenzione e verifica Controllo da effettuare Periodicità del controllo Strumento da utilizzare Risultato da ottenere Continuità elettrica Funzionalità termosonde Pt 100 Controllo temperatura Centralina controllo temperatura avvolgimenti Annuale e/o in caso di necessità Tester Mensile e/o dopo eventi eccezionali -- Pulizia da polveri, depositi da sporco, eventuali corpi estranei sugli avvolgimenti Semestrale e/o in occasione di eventuali fermate Condense depositate sugli avvolgimenti Dopo una sosta del trasformatore Bulloneria dei collegamenti a stella/triangolo e terminali MT / BT Annuale e/o in caso di necessità Chiave dinamometrica Controllo isolamento degli avvolgimenti tra loro e verso massa Dopo una sosta del trasformatore Mega ohmetro (tipo Megger) con tensione superiore a 1000 V Secondo indicazioni del Costruttore Controllo centratura avvolgimenti MT /BT su nucleo magnetico Dopo eventi eccezionali (urto accidentale, c.to c.to) metro Centratura geometrica degli avvolgimento Controllo piastre di registro blocchetti di sospensione Annuale e/o dopo eventi eccezionali Chiave dinamometrica Coppia di serraggio come da indicazioni del Costruttore Aria compressa secca a bassa pressione (max 3 bar) e stracci asciutti e puliti Forno e/o metodo di riscaldamento in corto circuito 25 Documento : 30475-00001-A01 Note Verifica funzionamento come da istruzioni d’uso Assenza di occlusioni e sporcizia nei canali di raffreddamento degli avvolgimenti MT e BT Essiccazione a circa 80°C Coppia di serraggio come da manuale d’istruzione del Costruttore Indicativamente: BT – Massa BT e MT MT e massa 20 Mohm Indicativamente Coppia da 20 a 40 Nm 3.4. Quadri elettrici 3.4.1. Quadri elettrici di B.T. Si riportano le operazioni principali di manutenzione sui quadri elettrici di bt con le relative frequenze di intervento indicate sul programma di manutenzione allegato: Attività Controllo visivo Quadro Controllo componenti di potenza Verifica protezioni Verifica Ausiliari elettrici Descrizione intervento Eseguire il controllo visivo esterno per verificare l’integrità dell’apparecchiatura Ove accessibili, eseguire il controllo visivo delle condutture di alimentazione Eseguire la pulizia interna ed esterna Controllare lo stato di conservazione delle strutture di protezione contro i contatti diretti (portelle, schermi metallici, plexiglass) Controllare, per i quadri principali, il serraggio dei bulloni e pulire le connessioni Verificare la continuità dei conduttori di messa a terra delle strutture metalliche (quadri, portelle, schermi e reti di protezione) e dalle apparecchiature installate Sostituire i morsetti e i conduttori deteriorati Verificare l’efficienza dei dispositivi di blocco, (serrature di sicurezza, fine corsa, ove presenti, ecc) che impediscono l’accesso alle parti in tensione Verificare l’efficienza delle resistenze anticondensa, ove presenti, e dei termostati se le resistenze non sono del tipo autoregolanti Verificare l’efficienza dell’illuminazione interna al quadro, ove presente Verificare il serraggio delle connessioni di potenza Verificare i contatti principali fissi ( sul quadro) degli interruttori estraibili, ove presenti, eliminando con tela smeriglio fine eventuali ossidazioni e perlinature e proteggere con leggero strato di vaselina neutra Controllare ed eventualmente sostituire le guarnizioni delle porte Eseguire la pulizia dei componenti soffiando aria secca a bassa pressione e usando stracci puliti e asciutti Per i quadri principali di potenza (Power-Center) - Smontare le camere d’estinzione, ove presenti, pulire ed eseguire una verifica visiva dell’integrità; rimontarle perfettamente alloggiate nelle loro sedi (riferirsi anche al manuale del Costruttore) Per i quadri principali di potenza (Power-Center) - Controllare lo stato d’usura dei contatti fissi, mobili e spegniarco (ove esistenti), avendo cura di eliminare ossidazioni, bruciature o perlinature usando tela smeriglio fine e antiossidante; in caso di bruciature o perlinature prossime ad uno stato di usura di circa il 50% è consigliabile la sostituzione dei contatti fissi e mobili (riferirsi anche al manuale del Costruttore) Verificare che i setti di separazione tra le fasi siano integri e fissati Verificare l’efficienza della bobina d’apertura ed il sua ancoraggio e che non presenti segni di surriscaldamento. Per gli interruttori motorizzati verificare il sistema carica molle, la bobina di chiusura e d’apertura Verificare l’efficienza dei contatti ausiliari Controllare lo stato di conservazione dei conduttori elettrici Eseguire il serraggio dei morsetti Effettuare qualche manovra e verificare con il tester l’effettivo stato dei circuiti di potenza (Aperto/chiuso) e delle bobine (eccitata/diseccitata) Effettuare il controllo visivo del buono stato di conservazione delle protezioni (fusibili, relè termici, interruttori Automatici) Per i fusibili verificare le caratteristiche elettriche di progetto Per i relè verificare la taratura di sovraccarico di progetto Per gli interruttori automatici verificare la taratura e le caratteristiche elettriche di progetto Per le protezioni di tipo indiretto, ove presenti, verificare il corretto intervento delle protezioni di massima corrente e di terra utilizzando l’apposita strumentazione Prima della messa in tensione verificare che i circuiti amperometrici siano chiusi Per i relè e gli interruttori con sganciatore differenziali verificare il corretto intervento utilizzando l’apposita strumentazione Controllare il serraggio dei collegamenti elettrici dei circuiti ausiliari Controllare l’integrità degli interruttori verificandone con il tester l’effettiva apertura e chiusura Controllare l’integrità e la funzionalità degli strumenti di misura agendo sui commutatori di tensione, per i voltmetri e sulla variazione di carico per gli amperometri Verificare l’efficienza delle apparecchiature aux alimentandole e disalimentandole, ove possibile, o effettuando la verifica con il tester Verificare l’efficienza delle apparecchiature aux alimentandole e disalimentandole, ove possibile, o effettuando la verifica con il tester 26 Documento : 30475-00001-A01 3.4.2. Quadri rifasamento automatico Condensatori Verific Aux elettrici Eseguire il controllo visivo esterno per verificare l’integrità dell’apparecchiatura Eliminare la polvere dai condensatori e dalle resistenze di scarica Verificare lo stato dei collegamenti elettrici, degli isolatori e dei morsetti Verificare il serraggio dei collegamenti Proteggere i morsetti con prodotti specifici Verificare lo stato delle eventuali cuffie di protezione Posizionare il selettore Aut – Man in MAN controllare l’integrità, la funzionalità e l’efficienza dei contattori d’inserimento delle batterie di condensatori, verificando che, agendo su questi, vengano inseriti i gradini previsti Verificare le lampade di segnalazione Posizionare il selettore Aut – Man in AUT e verificare l’integrità e l’efficienza della centralina di regolazione agendo sul set-point del f.d.p. Verificare che il fattore di potenza rientri nei parametri impostati senza esitazioni e pendolamenti Verificare l’efficienza delle apparecchiature aux (ad es. contattori, relè, ecc.) alimentandole e disalimentandole, ove possibile, o effettuando la verifica strumentale 3.4.3. Quadri di M.T. Si riportano le operazioni principali di manutenzione sui quadri elettrici di MT . o Controllo a vista dei quadri e delle apparecchiature o Controllo del corretto funzionamento degli strumenti e delle segnalazioni o Verifica dello stato di conservazione delle carpenterie o Pulizia fronte quadro 3.4.4. Impianti speciali di cabina In particolare sono oggetto della presente i seguenti impianti localizzati in cabina elettrica : o Rilevamento fumo in cabina; o gruppo statico di continuità (UPS). 3.4.5. Impianti rilevamento incendio cabine elettriche Nelle cabine elettriche sono installati dei sensori di presenza fumo con le relativa centralina di allarme. Le modalità riguardanti le prove e la manutenzione del sistema rivelazione incendio sono riportate nella Norma UNI 9795/2010 Capitolo. 9, di cui riportiamo i vari articoli. 27 Documento : 30475-00001-A01 Norma UNI 9795/2010 Capitolo .9 Il mantenimento delle condizioni d’efficienza dei sistemi è di competenza dell’utente, che deve provvedere: o Alla continua sorveglianza dei sistemi; o Alla loro manutenzione, richiedendo, dove necessario, le opportune istruzioni al fornitore; o A fare eseguire, come minimo, le ispezioni di seguito specificate. A cura dell’utente deve essere tenuto un apposito registro, firmato dai responsabili, costantemente aggiornato su cui devono essere annotati: o I lavori svolti sui sistemi o nell’area sorvegliata (per esempio; ristrutturazioni, variazioni di attività, modifiche strutturali, ecc), qualora essi possano influire sull’efficienza dei sistemi stessi; o Le prove eseguite; o I guasti, le relative cause e gli eventuali provvedimenti attuati per evitare il ripetersi; o Gli interventi in caso d’incendio precisando: le cause, modalità ed estensione del sinistro, numero dei rivelatori entrati in funzione, punti di segnalazione manuale utilizzati ed ogni altra informazione utile per valutare l’efficienza dei sistemi. o Il registro deve essere tenuto a disposizione dell’autorità competente. o E’ raccomandato che l’utente tenga a magazzino una adeguata scorta di pezzi di ricambio. Ispezioni periodiche Ogni sistema in esercizio deve essere sottoposto almeno due volte l’anno, con intervallo non minore di 5 mesi, ad un’ispezione allo scopo di verificarne lo stato d’efficienza. L’accertamento deve essere formalizzato nell’apposto registro ed eventualmente mediante certificato di ispezione evidenziando, in particolare: o Le eventuali variazioni riscontrate, sia nel sistema sia nell’area sorvegliata, rispetto alla situazione dell’ultima verifica precedente; o Le eventuali deficienze riscontrate. Operazioni occasionali Dopo ogni guasto o intervento dei sistemi, l’utente deve: o Provvedere alla sostituzione tempestiva degli eventuali componenti danneggiati; o Fare eseguire, in caso d’incendio, un accurato controllo dell’intera installazione al fornitore incaricandolo, nel contempo, di ripristinare la situazione originale, qualora fosse stata alterata; o Ripristinare i mezzi d’estinzione utilizzati. 28 Documento : 30475-00001-A01 3.4.6. Gruppi statici di continuità (UPS) Dovranno essere effettuati i seguenti interventi di manutenzione ordinaria: o Controllo visuale, pulizia dell’armadio; o Verifica tensione raddrizzatore e limitazione corrente; o Controllo allarmi mediante simulazione; o Controllo funzioni UPS e prove di commutazione rete-inverter e inverter-rete; o Controllo impianto con carico e commutazioni per verificare eventuali oscillazioni e tolleranze; o Controllo delle autonomie delle batterie; o Taratura; o Mantenimento dell’impianto nelle condizioni di rispondenza alle norme vigenti all’atto dell’affidamento del servizio; o Carica a fondo delle batterie secondo le indicazioni del Costruttore. Per queste macchine, d’importanza essenziale ai fini della sicurezza è consigliabile stipulare con il Costruttore un contratto di manutenzione orientato alla massima riduzione dei rischi derivanti dal fuori servizio dell’UPS, come conseguenza di guasti al raddrizzatore, all’inverter od al commutatore statico, ed ai controlli periodici delle batterie. 3.5. Rete di distribuzione elettrica, impianto di terra. Dovranno essere effettuati i seguenti controlli riguardo allo stato delle reti di distribuzione di potenza. o Verifica a vista stato dei cavi MT e BT o Verifica a vista integrità dei canali di distribuzione (passerelle portacavi, canaline, cavidotti) o Verifica dello stato di efficienza dei conduttori e del serraggio della bulloneria e della morsettiera o Verifica strumentale periodica o Verifica ispettiva pozzetti 29 Documento : 30475-00001-A01 3.6. Impianti illuminazione esterna e in galleria 3.6.1. Generalità Il programma di manutenzione prevede un sistema di controlli e di interventi da eseguire, a cadenze temporali o altrimenti prefissate, al fine di una corretta gestione del bene e delle sue parti nel corso degli anni. Le prestazioni attese dall’impianto di illuminazione sono quelle relative al mantenimento dell’illuminazione sulle carreggiate di svincolo e in galleria entro i valori di norma. I controlli da eseguire durante l’esercizio dell’impianto sono quelli necessari a verificare che il valore di illuminazione di progetto sia stato raggiunto e si mantenga inalterato nel tempo. La manutenzione degli impianti d’illuminazione comprende i seguenti interventi: o ricambio a programma delle lampade; o ricambio saltuario delle lampade; o pulizia degli apparecchi illuminanti; o controllo dello stato di conservazione dell’impianto; o riparazione guasti. 3.6.2. Ricambio a programma Il ricambio a programma delle lampade consiste nella sostituzione delle lampade di un’intera canna (o di uno o più tratti di strada, dopo un numero di ore di funzionamento prefissato. E’ effettuato con lampade nuove dello stesso tipo e potenza di quelle in opera. Le operazioni di manutenzione ordinaria sono le seguenti: o Verifica dispositivo di fissaggio corpi illuminanti. Tale verifica è consigliabile effettuarla ogni 12 mesi; o Cambio lampada ogni 20.000 h di funzionamento; o Controllo stato condensatore ogni cambio lampada; o Cambio accenditore ogni due cambio lampada; o Controllo dello stato guarnizione ogni cambio lampada; o Controllo stato fusibile ogni cambio lampada. 3.6.3. Ricambio saltuario Consiste nella sostituzione delle lampade che, tra un ricambio a programma ed il successivo si sono guastate o che, comunque si sono rivelate difettose. 30 Documento : 30475-00001-A01 3.6.4. Pulizia degli apparecchi illuminanti La pulizia riguarda le parti ottiche degli apparecchi( riflettori, diffusori, parti vetrate, ecc) ed è eseguita ad intervalli periodici, in genere contestuali al ricambio a programma; deve, però essere eseguita anche in occasione dei ricambi saltuari. Per la pulizia si devono impiegare materiali che , in nessun modo, alterino o rovinino le parti ottiche . 3.6.5. Controllo dello stato di conservazione dell’impianto In occasione di ogni accesso all’impianto (ricambio a programma, saltuario, pulizia, riparazione guasti, ecc.) si deve eseguire un esame a vista dello stato di conservazione dell’impianto, effettuando, con le attrezzature disponibili sul luogo di lavoro, i piccoli interventi che si rendessero necessari e quelli tesi ad eliminare eventuali situazioni di pericolo grave ed imminente. Le altre anomalie riscontrate, richiedenti interventi più consistenti, vanno segnalate. Tra le anomalie riscontrabili dall’esame a vista si evidenziano le seguenti: o sostegni in precarie condizioni di stabilità, a causa di urti, incidenti ecc.; o apparecchi illuminanti rotti, con parti mancanti, fissati in modo precario al sostegno o, comunque, difettosi; o numerazione dell’apparecchio assente o illeggibile; o cavi danneggiati; o prese e spine danneggiate. 3.6.6. Riparazione guasti Le linee elettriche che alimentano i centri luminosi sono in BT trifase 400-230V 50Hz,e possono essere oggetto di guasti di vario genere che si riflettono sul funzionamento dell’impianto. La casistica dei guasti e i relativi interventi da effettuare è molto vasta e non può essere trattata nel presente documento. Diamo pertanto solo alcune precisazioni di carattere generale sugli interventi. o Gli interventi devono sempre essere eseguiti applicando le relative misure di sicurezza; in particolare, gli interventi su elementi in tensione ricadono nella normativa dei “lavori elettrici”; o Gli interventi immediati di rimessa in servizio degli impianti d’illuminazione in presenza di un guasto devono essere sempre valutati con attenzione e considerati provvisori, provvedendo successivamente, ma con tempestività, ad effettuare la riparazione definitiva; o In tutti i casi in cui non è stato individuato con certezza il guasto, si deve tenere sotto controllo l’impianto nei giorno successivi; o verifica diurna e notturna, con cadenza mensile, per controllo del regolare funzionamento di tutti gli apparecchi illuminanti; 31 Documento : 30475-00001-A01 o ricambio totale di tutte le lampade ogni 2 anni con pulizia accurata dell’apparecchio illuminante; o prova di sgancio, con cadenza semestrale, degli interruttori magnetotermici e differenziali a protezione dei vari circuiti; o La verifica, con cadenza trimestrale, dell’assorbimento di energia elettrica da parte dell’impianto in funzione dell’effettivo carico e dei consumi rilevati dai contatori dell’Ente fornitore con eventuale adeguamento dell’impegno di potenza contrattuale, il controllo del fattore di potenza per evitare addebiti; o verifica della perpendicolarità del palo ed eventuale riposizionamento; o il trattamento di zincatura a caldo fornisce una protezione al palo in grado di resistere per più di 10 anni senza alcuna manutenzione. Deve comunque essere verificata, ogni due anni, la eventuale presenza di ruggine o danneggiamenti della protezione; o la verifica delle vie cavi in scarpata ad evitare che in caso di danneggiamento dei pozzetti possano penetrare nei tubi roditori ed altri animali. 3.6.7. Anomalie funzionali Le anomalie riscontrabili possono essere: o la mancata accensione dei vari circuiti dovuta al difettoso funzionamento del luminanzometro (o del crepuscolare) o allo sgancio dell’interruttore dei circuiti principali o ausiliari; o mancanza della regolazione di tensione dovuto all’intervento del by-pass a causa di guasti sui circuiti del variatore; o la mancata accensione di un circuito di illuminazione dovuta all’apertura dell’interruttore magnetotermico e differenziale o al malfunzionamento del contattore di potenza; o l’accensione, nel caso delle gallerie, dei soli circuiti permanenti per la mancanza di alimentazione da parte dell’Ente fornitore e la conseguente alimentazione da batterie UPS. Da considerare che nel rispetto della Norma UNI 11095, metà dei “permanenti” sono sottesi all’alimentazione di continuità (UPS) e pertanto anche in mancanza di rete questo sistema sarà sempre alimentato. Nota: Tutto l’impianto d’illuminazione in galleria e lungo le strade di svincolo è di classe II ai fini dei contatti indiretti; pertanto, nessun apparecchio è connesso a terra. Nessun intervento è richiesto per la conseguente verifica. o . 32 Documento : 30475-00001-A01 3.6.8. Pulsanti di sgancio corrente elettrica o verificare se sia necessario il martelletto per la rottura del vetro del pulsante; o il pulsante deve essere chiaramente visibile ed immediatamente utilizzabile; o il pulsante deve essere provvisto di cartello indicante la funzione svolta (es. sgancio elettrico ascensori); o verificarne l’effettivo funzionamento; questo può essere fatto premendo il pulsante dopo aver rimosso il coperchio di protezione con un cacciavite e controllando l’interruzione dell’alimentazione elettrica. 3.6.9. Pulsanti di allarme o verificare se sia necessario il martelletto per la rottura del vetro del pulsante; o il pulsante deve essere chiaramente visibile ed immediatamente utilizzabile; o il pulsante deve essere provvisto di cartello indicante la funzione svolta (es. allarme incendio); o verificarne l’effettivo funzionamento; questo può essere fatto premendo il pulsante dopo aver rimosso il coperchio di protezione con un cacciavite e controllando che il suono prodotto dalla/e sirena/e sia udibile in tutto l’edificio. o 33 Documento : 30475-00001-A01 4. Registro delle manutenzioni E’ fatto obbligo compilare un “Registro delle manutenzioni” dove vengono registrati tutti gli interventi effettuati sulle singole apparecchiature/componenti, sistemi sia nell’attività di interventi programmati, sia straordinari o per interventi su disservizi. Di seguito è indicato un esempio di tale documento che potrà comunque essere modificato dall’Appaltatore sulla base di: o Propria esperienza; o Indicazioni del Costruttore; o Richieste particolari del Cliente. Apparecchiatura: Costruttore: Dati di riferimento: MANUTENZIONE: (O = Ordinaria S = Straordinaria) Tipo Data Descrizione degli interventi di manutenzione O/S 34 Documento : 30475-00001-A01 Firma del Manutentore 5. Periodicità delle verifiche Il DPR 462 del 22 ottobre 2001, pubblicato l’8 gennaio 2002 ed entrato in vigore il 23 gennaio 2002, contiene il regolamento di semplificazione del procedimento per la denuncia di installazioni e dispositivi di protezione contro le scariche atmosferiche, di dispositivi di messa a terra di impianti elettrici e di impianti elettrici pericolosi. Tale regolamento disciplina gli impianti realizzati nei luoghi di lavoro, intendendo per luoghi di lavoro le “tutte le attività alle quali siano addetti lavoratori subordinati o ad essi equiparati , comprese quelle esercitate dallo Stato, dalle Regioni, dalle Province, dai Comuni, dagli Enti Pubblici e dagli Istituti di istruzione e di beneficenza”; le procedure e le modalità di omologazione e di effettuazione delle verifiche periodiche. Riassumendo brevemente: Caso 1 - impianti elettrici di messa a terra e dispositivi di protezione contro le scariche atmosferiche: l’impianto è omologato con la dichiarazione di conformità rilasciata dall’installatore ed inviata, entro 30 giorni dalla messa in esercizio dell’impianto, all’ISPESL, all’ASL o all’ARPA di competenza o nel comune, se è stato attivato lo sportello unico per le attività produttive. Il datore di lavoro è tenuto ad effettuare regolari manutenzioni agli impianti e a sottoporli a verifica periodica ogni 5 anni, esclusi quelli installati in cantieri, locali adibiti ad uso medico e negli ambienti a maggior rischio in caso di incendio (definiti dal DPR 689/59) per i quali la verifica è biennale. Per l’effettuazione di tali verifiche, il datore di lavoro si può rivolgere a GASTEC Italia Spa (organismo individuato dal Ministero delle Attività Produttive). Il soggetto che ha eseguito la visita periodica rilascia il relativo verbale al datore di lavoro, che deve conservarlo ed esibirlo a richiesta degli organi di vigilanza. Caso 2 - impianti in luoghi con pericolo di esplosione (definiti dal D. M. del 22/12/1958): l’omologazione dell’impianto è realizzata dall’ ASL o dall’ARPA, competente per territorio, che effettua la prima verifica sulla conformità alla normativa, dopo che il datore di lavoro le ha inviato, entro 30 giorni dalla messa in esercizio, la dichiarazione di conformità rilasciata dall’installatore dell’impianto. Il datore di lavoro è tenuto ad effettuare regolari manutenzioni agli impianti e a sottoporli a verifica periodica ogni 2 anni. Per l’effettuazione di tali verifiche, il datore di lavoro si può rivolgere a GASTEC (organismo individuato dal Ministero delle Attività Produttive). Il soggetto che ha eseguito la visita periodica rilascia il relativo verbale al datore di lavoro, che deve conservarlo ed esibirlo a richiesta degli organi di vigilanza. E’ prevista la possibilità, in entrambi i casi, di effettuare delle verifiche straordinarie nei casi di: o esito negativo della verifica periodica; o modifica sostanziale dell’impianto; o richiesta del datore di lavoro. 35 Documento : 30475-00001-A01 Il datore di lavoro deve comunicare tempestivamente all’ufficio competente per territorio dell’ISPESL e alle ASL o alle ARPA, competenti per territorio, la cessazione dell’esercizio, le modifiche sostanziali preponderanti e il trasferimento o lo spostamento degli impianti. Indicazione delle norme di riferimento (in ogni caso fa fede quanto riportato nella Gazzetta Ufficiale): o DPR 462/01 o DPR 689/59 o D.M. 22/12/1958 TABELLA RIASSUNTIVA (per impianti nuovi) Tipo di impianto Protezione da scariche atmosferiche Impianto di terra (locali ordinari) Impianto di terra (locali particolari *) Impianti in luoghi con pericolo di esplosione Omologazione Verificatore Necessita la dichiarazione di conformità dell'installatore ISPESL a campione E' a carico dell'ASL o dell'ARPA NO Frequenza delle verifiche ogni 5 anni ogni 2 anni Verificatore ASL, ARPA o eventuali organismi individuati dal Ministero delle attività produttive (*) Sono locali particolari i locali medici e gli ambienti a maggior rischio in caso di incendio 36 Documento : 30475-00001-A01 6. Impianto di sollevamento 6.1. Controlli e manutenzione preventiva per le elettropompe A. L’ispezione di tipo “A” è il controllo che consigliamo dopo 200 ore di attività della macchina nuova o revisionata, poi rifatta con frequenza adatta al tipo di macchina ed impiego. Comprende: o Prima dell’estrazione: 1. Controllo isolamento motore verso terra 2. Controllo equilibratura fasi (assorbimenti e taratura relè termico) con registrazione valori 3. Controllo rumorosità e vibrazioni 4. Controllo sensori infiltrazione nel motore - controllo sensori rilievo temperatura motore 5. Controllo funzionalità componenti quadri elettrici - controllo guarnizioni delle portelle. o A macchina estratta: 6. Controllo tenuta esterna mediante ispezione olio/glicole : controllo quantità e qualità olio/glicole - cambio se necessario (la presenza di tracce d’acqua è consentita perché non pregiudica la buona lubrificazione ed il raffreddamento delle tenute; non così l’eccessiva quantità soprattutto per macchine in servizio continuo o gravoso) 7. Controllo condizione cuscinetti 8. Controllo impermeabilità entrata cavi e/o scatola morsettiera - controllo resistenza di isolamento tra fase e fase e tra fase e terra 9. 6.2. Controllo usure su anelli usura, flange di accoppiamento, interno corpo pompa. Manutenzione e verifica del sistema di telecontrollo Le operazioni che il nostro personale eseguirà nel corso degli interventi di manutenzione sono le seguenti: 1. Verifica dello stato delle batterie da 12V e dello stato di carica; 2. Estrazione e pulizia delle sonde di misura e verifica del loro corretto funzionamento; 3. Verifica del corretto azionamento della griglia meccanica (libero azionamento e corrispondenza delle spie a quadro); 4. Dopo verifica degli assorbimenti delle elettropompe mediante pinza amperometrica, verifica delle indicazioni sulle centraline e della loro correttezza; 5. Simulazione, mediante i calibratori, eventualmente in bianco, delle operazioni necessarie al corretto funzionamento della stazione e previste nella logica di funzionamento e nella programmazione. 37 Documento : 30475-00001-A01