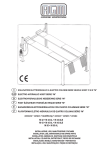

Download english

Transcript