Download PAHL-SM-RE

Transcript

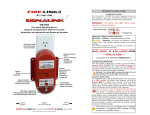

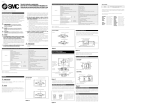

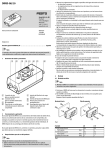

PAHL-SM-RE – en su estado original, sin modificaciones no autorizadas – en perfecto estado técnico. Festo AG & Co. KG Postfach 73726 Esslingen Alemania +49 711 347-0 www.festo.com 1.3 Usos incorrectos previsibles Entre los usos no previstos se cuentan los siguientes usos incorrectos previsibles: – la utilización en exteriores – la utilización en zonas no industriales o residenciales – la utilización fuera de los límites definidos en las especificaciones técnicas del producto – modificaciones por parte del usuario – la evasión de la función de seguridad – la utilización en funcionamiento reversible (inversión del aire de entrada y el aire de escape) – “low demand mode” según EN 61511 o el funcionamiento con vacío Nota (es) Instrucciones de utilización (Traducción del manual original) 8027936 1310NH [8027939] Original: de Válvula de desconexión PAHL-SM-RE . . . . . . . . . . . . . . . . . . . . . . . . . . . . Español 1 Seguridad 1.1 Medidas generales de seguridad Nota Merma de la función de seguridad Si no se toman medidas para controlar las “Averías de causa común” (CCF), la función de seguridad de la válvula de desconexión puede resultar perjudicada. • Asegúrese de que se observan las medidas descritas para controlar las “Averías de causa común” (CCF) ( Cap. 2.4 y cap. 11.1 ). Nota Merma de la función de seguridad Si no se respetan las Especificaciones Técnicas puede verse mermada la función de seguridad. • Observe las Especificaciones Técnicas. 1.2 Uso previsto La válvula de desconexión sirve, conforme a lo previsto, exclusivamente para la desconexión del aire de pilotaje del regulador de presión servopilotado neumáticamente PREL-186-HP3. La válvula está diseñada con dos canales. Para ello, está equipada con dos válvulas de asiento 2/2 que se accionan mediante las electroválvulas servopilotadas. Para la supervisión de la posición de conmutación de las válvulas de asiento se han integrado detectores de proximidad. La función de seguridad se obtiene mediante un escape de aire de dos canales de la presión de mando. La válvula de desconexión se puede utilizar en combinación con el regulador de presión PREL-186-…-40CFX2 para poner en práctica la medida de seguridad “descarga segura”. La función de seguridad es factible mediante la activación y evaluación adecuadas de las señales de los sensores. En combinación con placas de conexión, la válvula de desconexión también se puede utilizar para otras aplicaciones, por ejemplo entre la válvula piloto y la cámara de mando de un regulador de presión. La realización de una función de seguridad solo es posible mediante la activación y evaluación adecuadas de las señales de los sensores y debe ser comprobada por la empresa explotadora. No es adecuada para la desconexión segura de una presión de entrada en ningún caso de aplicación. Símbolo Función Válvula de desconexión, accionada eléctricamente Fig. 1 El producto está previsto para el montaje en máquinas o instalaciones automatizadas y debe utilizarse exclusivamente: – para uso industrial – dentro de los límites definidos en las especificaciones técnicas del producto ( 11 Especificaciones técnicas) En caso de daños surgidos por manipulaciones no autorizadas o usos no previstos expirarán los derechos de garantía y de responsabilidad por parte del fabricante. 1.4 Función de seguridad conforme a EN ISO 13849 Para la función de seguridad, la válvula de desconexión presenta características de tecnología de control con las que se puede alcanzar un nivel de prestaciones requerido d. El producto fue desarrollado y fabricado para cumplir principios de seguridad básicos y de probada eficiencia según EN ISO 13849-2. Requerimientos para la empresa explotadora: – Deben observarse las indicaciones de montaje y las condiciones de operación del presente manual. – En caso de utilización en categorías superiores (2 hasta 4), deberán tenerse en cuenta los requerimientos de la norma EN ISO 13849 (p. ej. CCF). – Deberán cumplirse los principios de seguridad básicos definidos en la norma EN ISO 13849-2 para la implementación y el funcionamiento del componente. – Al utilizar este producto en máquinas o equipos industriales, en los que se aplican las normas específicas C, deberán respetarse los requerimientos que allí se determinan. – Antes de utilizar el producto es necesaria una evaluación de riesgos conforme a EN ISO 12100 según la Directiva de Máquinas 2006/42/CE, apéndice I, párrafos 1 y 1.1.2. – El usuario es responsable de coordinar todos los reglamentos y normas de seguridad con la autoridad competente bajo su propia responsabilidad y respetarlos. 2 Requerimientos para el uso del producto • Ponga este manual a disposición del proyectista y el montador de la máquina o instalación en la que se va a utilizar este producto. • Conserve este manual durante todo el ciclo de vida del producto. • Observe las normas legales vigentes específicas del lugar de destino así como: – las directrices y normas, – las normas de las organizaciones de inspección y empresas aseguradoras, – las disposiciones nacionales. • Integre el equipo adecuadamente en el control de la instalación para integrar la función de seguridad “descarga segura”. 2.1 Requerimientos técnicos Notas generales a tener en cuenta siempre para garantizar un uso del producto seguro y conforme a lo previsto: • Observe los valores límite especificados (p. ej. presiones, temperaturas y tensiones eléctricas). • Asegúrese de que haya una alimentación de aire comprimido debidamente preparado conforme a las especificaciones del medio. • Elimine las partículas de los conductos antes del montaje con las medidas adecuadas. De esta manera protegerá el producto contra averías prematuras o un elevado desgaste. • Aplique la presión a todo el sistema lentamente. Así se pueden evitar movimientos bruscos. • Observe las advertencias y notas de este manual. • Utilice el producto en su estado original sin realizar modificaciones no autorizadas. 2.2 Cualificación del personal técnico El montaje, instalación, puesta a punto, mantenimiento, reparación y puesta fuera de servicio solo deben ser realizados por personal técnico cualificado con conocimientos y experiencia en el manejo de la tecnología eléctrica y neumática de control. 2.3 Grado de cobertura del diagnóstico (DC) Mediante la detección de posición de conmutación de la posición de reposo de la corredera de la válvula de asiento se puede detectar en cualquier caso una avería peligrosa. Con el diseño correspondiente del dispositivo de ensayo, en el control se puede alcanzar un grado de cobertura del diagnóstico (DC) = 99% para la desconexión. Para alcanzarlo debe evaluarse el curso de la señal de la tensión de la bobina y de los sensores. 2.4 Averías de causa común (Common Cause Failure – CCF) Las averías de causa común tienen como consecuencia una merma de la función de seguridad, ya que en este caso, en un sistema de dos canales éstos fallan simultáneamente. Tome las siguientes medidas para asegurarse de evitar averías a consecuencia de una causa común: – Observar los límites de la presión de funcionamiento – Observar la presión de mando máxima p10, utilizar para ello una válvula limitadora de presión si es necesario – Observar los valores admisibles para carga de choque y de oscilación – Observar el margen de temperatura – Observar las especificaciones técnicas respecto a la calidad del aire comprimido. En particular, evitar la formación de polvo de herrumbre (ocasionado, p. ej., por trabajos de mantenimiento) y no exceder el valor máximo permitido para el contenido residual de aceite de 0,1 mg/m3 al utilizar aceites con ésteres (como, p. ej., los aceites para compresores) – Observar el modelo de impulsos máximo permitido en caso de utilización en salidas de seguridad sincronizadas – Observar los campos magnéticos permitidos especificados en los datos (mantener campos magnéticos alejados) – Observar las tensiones de funcionamiento permitidas – Utilizar exclusivamente los silenciadores permitidos – Compruebe los silenciadores regularmente para comprobar si hay ensuciamiento y sustitúyalo si es necesario. 2.5 Margen de aplicación y certificaciones El producto es un componente de seguridad conforme a la Directiva de Máquinas 2006/42/CE y está dotado del marcado CE. Las normas y valores de prueba relativos a la seguridad que el producto respeta y cumple figuran en la sección “Especificaciones técnicas”. Consulte las directivas y normas de la EU correspondientes al producto en la declaración de conformidad. 2.6 Normas Norma Título EN ISO 13849-1 Seguridad de las máquinas. Partes de los sistemas de mando relativas a la seguridad Parte 1: Principios generales para el diseño EN ISO 13849-2 Seguridad de las máquinas. Partes de los sistemas de mando relativas a la seguridad Parte 2: Validación Fig. 2 2.7 Servicio de postventa Ante cualquier problema técnico, diríjase a su servicio de postventa local de Festo. 3 Elementos de mando y conexiones • Antes del montaje, compruebe que la instalación cumple los siguientes requerimientos: – El sistema de conductos se encuentra sin presión y por él no circula ningún fluido. – Las conexiones de alimentación están limpias y no presentan partículas que ocasionan desgaste. – En la alimentación de aire comprimido hay válvulas de cierre para el escape de aire del equipo. 4.1 Montaje con regulador de presión PREL aJ 3,8 Nm aA 9 aB 8 aA 8 Regulador de presión PREL 9 Silenciadores aJ Tornillos de fijación Fig. 4 aB Regulador de presión proporcional VPPL Válvula de desconexión PAHL 1. Monte los dos silenciadores 9 (U-3/4-B – Incluidos en el suministro). 2. Embride el regulador de presión proporcional VPPL aA a la válvula de desconexión PAHL aB. – Asegúrese de que las juntas tóricas entre la válvula de desconexión PAHL y el regulador de presión proporcional VPPL están colocadas. 3. Embride la combinación de VPPL aA y PAHL aB al regulador de presión PREL 8. – Prever una distancia de montaje para la conexión del cable y los racores de empalme. – Pares de apriete de los 4 tornillos de fijación: 3,8 Nm. – Asegúrese de que las juntas tóricas entre la válvula de desconexión PAHL y el regulador de presión proporcional PREL están colocadas. 4.2 Montaje con placas de conexión 7 1 2 aE 3,8 Nm 1 3 4 aF 2 3 5 aD 6 aC 1 2 3 4 Conexión eléctrica del detector de proximidad (M8 3 contactos) Accionamiento manual auxiliar Electroválvula Conexión neumática de aire de pilotaje auxiliar G¼ – [10] 5 6 7 Silenciador – Conexiones G¾ [2a/2b] (incluido en el suministro) Interfaz para regulador de presión PREL Interfaz para regulador de presión proporcional VPPL Fig. 3 4 Montaje Nota • El montaje solo debe ser realizado por personal técnico cualificado y conforme a las instrucciones del manual. aG aC Silenciadores aD Válvula de desconexión PAHL aE Tornillos de fijación Fig. 5 aF aG Placa de conexión entrada Placa de conexión salida 1. Monte los dos silenciadores aC (U-3/4-B – Incluidos en el suministro). 2. Monte las dos placas de conexión aF y aG con 4 tornillos de fijación aE, pares de apriete: 3,8 Nm. – Asegúrese de que las juntas tóricas entre la válvula de desconexión y la placa de conexión están colocadas. – La placa de conexión entrada aF y la placa de conexión salida aG no se deben intercambiar. 3. Cierre las conexiones en la entrada (p. ej. salida de la válvula piloto) y salida (p. ej. cámara de mando del regulador de presión). 5 Conexión eléctrica Advertencia • La conexión eléctrica debe ser realizada por personal técnico. • Utilice exclusivamente fuentes de alimentación que garanticen un aislamiento eléctrico seguro de la tensión de funcionamiento según CEI/DIN EN 60204-1. • Tenga en cuenta los requerimientos para circuitos PELV según CEI/DIN EN 60204-1. • Antes de realizar la conexión eléctrica compruebe los cables de conexión: – Los cables de señal no deben ser de longitud superior a 30 m. – Utilice los cables preconfeccionados de Festo. – Los cables deben estar tendidos de modo que no queden aprisionados, doblados ni sometidos a tracción. 5.1 Detectores de proximidad • Atornille el cable de señal en la conexión 1. – Par de apriete máximo: 0,5 Nm. – Ocupación de clavijas del conector M8: Pin Color del cable1) Asignación 1 Marrón (BN) + 3 Azul (BU) – 4 Negro (BK) Salida 1) Conector M8 Si se utilizan los cables preconfeccionados de Festo. Fig. 6 5.2 Electroválvulas • Enchufe el cable de señal en la conexión de la electroválvula 3. – Ocupación de clavijas de conectores conforme a EN 175301-803 6 3. Compruebe el cambio de señal de los detectores de proximidad (pulsar el accionamiento manual auxiliar de la electroválvula correspondiente). 4. Conecte las dos electroválvulas del PAHL para cerrar la función de descarga. En este caso debe tener lugar un cambio de señal de las señales de los sensores. 5. Si es necesario, conecte la tensión de alimentación, la presión de alimentación y la señal de valor nominal. 6. Ponga en funcionamiento el equipo completo (p. ej., formado por VPPL, válvula piloto y regulador de presión). 7 Funcionamiento Advertencia Peligro de lesiones a causa del aire comprimido. Si falla una de las electroválvulas es posible que el sistema no se descargue de aire por completo. Puede producirse una presión residual, 11 Especificaciones técnicas. • Descargue el sistema por completo antes de eliminar la avería. • Observe las condiciones de operación. • Observe siempre los valores límite admisibles. • Asegúrese de mantener alejadas del equipo fuentes de radiación electromagnética de alta frecuencia (aparatos de radio, teléfonos móviles u otros aparatos que emitan interferencias). Las fuentes de radiación electromagnética pueden perjudicar la función de conmutación de las válvulas. De este modo evitará interferencias en la señal de valor nominal. • Mantenga los campos magnéticos alejados del equipo. Los campos magnéticos pueden perjudicar la función de conmutación de las válvulas. De este modo evitará interferencias en la señal de valor nominal. • Asegúrese de que en caso de una desconexión de emergencia se desconecte la tensión de todas las piezas conductoras de tensión. 8 Cuidados y mantenimiento Puesta a punto Advertencia Nota La función de seguridad “descarga segura” se pierde al accionar el accionamiento manual auxiliar. • Después de la puesta a punto proteja la electroválvula contra la manipulación (p. ej., tapando el accionamiento manual auxiliar). Integración en el control de la máquina Para la detección de errores es necesario evaluar las señales de los sensores de los detectores de proximidad y los estados de las señales de salida para las electroválvulas. Antes de la puesta a punto debe ejecutarse una comprobación de la lógica de las señales. Peligro de lesiones a causa del aire comprimido. Los productos bajo presión pueden causar lesiones y daños materiales. • El mantenimiento solo debe ser realizado por personal técnico cualificado. • Antes de realizar cualquier trabajo de mantenimiento deben dejarse sin presión la válvula, el ramal de la unidad de mantenimiento y las tuberías. Antes de realizar cualquier trabajo de mantenimiento: 1. Desconecte la señal analógica de valor nominal. 2. Deje sin presión el equipo y los aparatos neumáticos adyacentes. 3. Deje que el equipo se enfríe. 4. Desconecte la tensión de alimentación. Ajuste de los detectores de proximidad aH Nota El período desde el pilotaje de la electroválvula hasta el cambio de señal de ambos sensores puede durar hasta 500 ms, dependiendo de la presión de mando y de funcionamiento. 6.1 Con regulador de presión PREL 1. Antes de la puesta a punto compruebe los requerimientos: – VPPL y PAHL están abridados a PREL. – El PREL está completamente conectado y preparado para funcionar ( Manual PREL-186). – Si se requieren dispositivos de seguridad, éstos están instalados y activos. 2. Aplique una presión de mando p10. 3. Compruebe el cambio de señal de los detectores de proximidad (pulsar el accionamiento manual auxiliar de la electroválvula correspondiente). 4. Conecte la tensión de alimentación. 5. Conecte las dos electroválvulas del PAHL para cerrar la función de descarga. En este caso debe tener lugar un cambio de señal de las señales de los sensores. 6. Conecte la presión de alimentación. 7. Conecte la señal analógica de valor nominal (0 … 10 V/4 … 20 mA). 8. Ponga en funcionamiento el equipo completo formado por el VPPL, el PAHL y el PREL. 6.2 Con placas de conexión 1. Antes de la puesta a punto compruebe los requerimientos: – El PAHL está integrado, por ejemplo, entre la válvula piloto y la cámara de mando del regulador. – El PAHL está completamente conectado y preparado para funcionar. – El lado de entrada y el lado de salida no están intercambiados. – Si se requieren dispositivos de seguridad, éstos están instalados y activos. – Según la configuración pueden permanecer presiones residuales, p. ej. en la cámara de mando. Éstas deben determinarse y evaluarse con la configuración seleccionada. 2. Aplique una presión de mando en p10. aH LED en el detector de proximidad Fig. 7 1. Desconecte las dos electroválvulas del PAHL. 2. Afloje el tornillo de fijación del detector de proximidad. 3. Deslice el detector de proximidad en el sentido de la flecha hasta que se apague el LED aH. 4. Retire el detector de proximidad en sentido contrario hasta que se vuelva a encender el LED aH. 5. Apriete el tornillo de fijación del detector de proximidad; par de apriete: 0,2 Nm. 6. Ejecute los pasos 2 a 5 para el segundo detector de proximidad. 7. Compruebe el cambio de señal de los detectores de proximidad accionando el accionamiento manual auxiliar de la electroválvula correspondiente. Limpieza: • Limpie el exterior del aparato regularmente con un paño suave. El detergente permitido es agua o una solución jabonosa (máx. 50 °C). 9 11.2 Datos generales Desmontaje Advertencia Peligro de lesiones a causa del aire comprimido. Los productos bajo presión pueden causar lesiones y daños materiales. • El desmontaje solo debe ser realizado por personal técnico cualificado. • Dejar sin presión la válvula, el ramal de la unidad de mantenimiento y las tuberías. 1. Desconecte la señal analógica de valor nominal. 2. Desconecte la tensión de alimentación del PREL. 3. Desconecte las dos electroválvulas del PAHL. 4. Evacúe la presión del sistema neumático. 5. Deje que el equipo se enfríe. 6. Desconecte la tensión de alimentación. 7. Desconecte las conexiones eléctricas del PAHL. PAHL -SM Conexión neumática [10] G¼ Conexión neumática 2a G¾ Conexión neumática 2b G¾ Posición de montaje Indistinta, preferentemente en posición vertical Forma constructiva Válvula de asiento servopilotada Tipo de accionamiento Eléctricos Accionamiento manual auxiliar (en la electroválvula) Con enclavamiento Tipo de reposición Muelle mecánico Tipo de mando Servopilotaje Función de válvula 2x 2/2 abiertas monoestables Detección de la posición de la corredera Posición de reposo con sensor Fluido de trabajo Aire comprimido según ISO 8573-1:2010 [7:4:4] Sin enclavamiento Gases inertes Fluido de mando Las conexiones eléctricas del VPPL no tienen que desconectarse obligatoriamente para el desmontaje del PAHL. 8. Ponga en funcionamiento el equipo completo formado por el PREL, el PAHL y el VPPL. 9. Desmonte el ramal de la unidad de mantenimiento existente. • En caso de montaje entre VPPL y PREL: afloje los 4 tornillos de fijación. • En caso de montaje con placas de conexión entre la válvula piloto y el regulador de presión: desmonte los conductos de aire comprimido en ambas placas de conexión. 10 Accesorios Denominación Tipo Cable de conexión eléctrica NEBU Cable de conexión con conector KMC Silenciadores U-¾-B Fig. 8 11 Especificaciones técnicas 11.1 Características de seguridad técnica PAHL -SM Función de seguridad Descarga de aire Nivel de prestaciones requerido (Perfomance Level PL) Valor característico de vida útil B10 Descargar de aire: categoría 3, PL d1) [Mio Sp] 0,12 PFHd 2,5 E-82) Medidas CCF Respetar los límites de la presión de funcionamiento Respetar los límites de la presión de control Respetar niveles máximos de vibraciones/golpes Respetar los márgenes de temperatura Observar la calidad del aire comprimido Observar el modelo de impulsos de las salidas de seguridad Respetar el campo magnético admisible Respetar los límites de la tensión de funcionamiento Utilización de silenciadores permitidos Nota sobre la dinamización forzosa Frecuencia de conmutación mínima de 1/semana Marcado CE ( declaración de conformidad) Presión residual en la salida en caso de error Según directiva de máquinas UE [bar] Máx. 1,3 1) Exclusivamente en combinación con la integración adecuada en el control de la instalación 2) Con 4.000 conmutaciones al año Fig. 9 Aire comprimido según ISO 8573-1:2010 [7:4:4] Gases inertes Presión de funcionamiento p1 [bar] 0 … 50 Presión de mando p10 [bar] 6 … 10 Temperatura ambiente [°C] 5 … 50 Temperatura del medio [°C] 5 … 50 Resistencia a los golpes Resistencia a vibraciones Tiempo de marcha de electroválvula Control de golpes con grado de severidad 2, según FN 942017-5 y EN 60068-2-27 Control para el transporte con grado de severidad 2 según FN 942017-4 y EN 60068-2-6 100% Función del elemento de conmutación del sensor Sensor indicación del estado de conmutación Contacto normalmente abierto Tensión nominal de funcionamiento corriente continua (DC) [V] 24 Margen de tensión de funcionamiento corriente continua (sensor) [V] 10 … 30 Margen de tensión de funcionamiento corriente continua (bobina magnética) [V] 21,6 … 26,4 Conexión eléctrica LED amarillo Sensor: M8x1, cable con conector, 3 contactos Electroválvula según EN175301-803, forma A Información sobre el material de la caja Aluminio anodizado Peso del producto 33001) 1) Sin silenciador Fig. 10 [g]