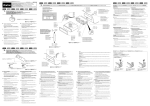

Download MANUAL DE INSTRUCCIONES

Transcript