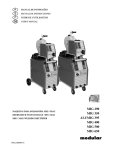

Download Manual de Instruções

Transcript