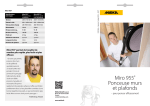

Download Random Orbital Sander MIRKA®

Transcript