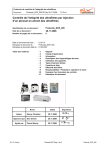

Download GRAVIMAT SHC502 Système de mesure gravimétrique de la

Transcript