Download 工 業 技 術 研 究 報 告 書

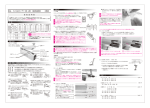

Transcript