Download 本文PDF - J

Transcript

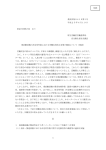

「労働安全衛生研究」, Vol. 1, No. 2, pp. 119-130 (2008) 原著論文 IT を活用した安全管理手法の開発 ―安全要求事項抽出の容易化に配慮したシステム設計ガイドの提案―† 濱 島 京 子*1 梅 崎 重 夫*2 木 吉 英 典*3 中 北 輝 雄*3 団塊世代の熟練職員の大量退職や,不況時の採用抑制による若手人材の不足により,安全管理のノウハウが 現場から消失しはじめるなど,様々な要因による労働安全衛生水準の低下が懸念されており,こうした状況を証 明するかのように,作業,環境的要因や管理的要因による労働災害が発生している.そこで,人の不安全行動を 抑制し注意力を維持,補完する作業者支援策として「IT を活用した新しい安全管理手法」の開発が厚生労働省の 計画の下に, (独)労働安全衛生総合研究所と(社)日本鉄鋼連盟の連携によって進められた.本稿は,このうち, 労働安全衛生総合研究所が中心となって開発したシステム設計ガイドについて述べる.設計ガイドの開発にあた っては,情報の全ライフサイクルを対象にリスク関連情報を活用する際のあるべき姿を考察するとともに,鉄鋼 業における労働災害分析結果を基に IT を活用した安全管理システムの有効性を検証した.また,設計ガイドの開 発では,産業現場での実用性を考慮してガイドをタイプ A,B,C の階層化モジュール構成として構築するととも に,事業場のシステム導入担当者が後述するリスクアセスメント総括表などのいくつかの表を埋めるだけで比較 的簡単にシステム設計に必要な安全上の要求事項を抽出できるように配慮した.以上の結果は,第 11 次労働災害 防止計画に掲載された「IT を活用した安全衛生管理手法の普及促進」に活用できると考える. キーワード:ISO12100, 安全管理, 労働災害, IT, システム設計, 2007 年問題 1 はじめに 新または削除)を対象にリスク関連情報を活用する際の 近年,雇用の流動化や就業形態の多様化,設備の自動 あるべき姿を考察する.第3章では,鉄鋼業における労 化,省力化,集約化の進展,アウトソーシングの進展等 働災害分析結果を基に IT を活用した安全管理システム による混在作業の増加等,労働者を取り巻く状況は大き の有効性を検討する.第4章では,IT を活用した安全管 な変化を見せている.さらに,不況時の新規採用人員の 理システムを構築する際の具体的指針として,著者らが 絞り込み等による若手人材(20 代~30 代前半)の不足 連携して開発したシステム設計ガイドを提案する.この に加えて団塊世代の大量退職が始まっていることから, ガイドでは,事業場のシステム導入担当者が後述するリ 人材を補うために経験年数の短い労働者を多数,作業に スクアセスメント総括表などのいくつかの表を埋めるだ 従事させざるを得ない状況となっている. けで,比較的簡単にシステム設計に必要な安全上の要求 これらにより,労働の現場において,a) 現場の実情を 事項を抽出できるように配慮した.第5章では具体的シ 踏まえた安全管理のノウハウの消失,b) 労働者の熟練度 ステムの構築例を述べ,第6章ではシステム設計時にお の相対的な低下,c) 体系的な教育の困難化,d) 一人作 ける留意事項を考察する. なお,本報で提案する IT を活用した安全管理手法は, 業の増加,e) 担当範囲の拡大,多能工化,f) 技術のブラ ックボックス化,g) 危険情報の伝達,共有の困難化など, 国際的な安全技術規格である ISO12100-1(機械類の安 多様な問題による労働安全衛生水準の低下が懸念される 全性―設計のための基本概念,一般原則)3)に定める本 ところであり,このような問題を背景とした労働災害の 質的安全設計方策や安全防護物の適用が困難な場合に限 発生も懸念されるところである. って適用すべきものである.したがって,本質的安全設 これらの問題に対応するために,近年進歩の著しい携 計方策や安全防護物の適用が可能な場合は,IT を活用し 帯情報端末,IC タグ,データベースシステムなどの IT た安全管理システムによって代替を図ってはならないこ を活用した新たな安全管理手法の開発が厚生労働省によ とに留意されたい. り計画され,独立行政法人労働安全衛生総合研究所と社 2 団法人日本鉄鋼連盟の連携によって IT を活用した安全 管理手法の開発と鉄鋼現場での実証実験を進めている 1-2). ライフサイクルを考慮したリスク関連情報の 活用と作業者支援システム 1) 計画及び実行段階での作業者支援 本稿では,まず第2章で情報の全ライフサイクル(情 機械の災害防止対策では,PDCA とライフサイクルの 報の収集,分析,保存,検索,伝達,共有,見直し,更 発想に基づく情報の活用が重要である(表1参照).この ため,著者らは,機械作業の計画(Plan)や見直し † 原稿受理 2008 年 3 月 25 日 (Action)段階で必要な情報検索用ツールとして,作業 *1 労働安全衛生総合研究所 電気安全研究グループ 関連情報やリスク関連情報のデータベースに関する要求 *2 労働安全衛生総合研究所 機械システム安全研究グループ 事項の解明を進めている.このうち, 前者には作業標準, *3 社団法人日本鉄鋼連盟 IT 活用安全管理システム実証企画運営委員会 作業手順,作業マニュアル,トラブル処理や保全の履歴 連絡先:〒204-0024 東京都清瀬市梅園 1-4-6, などが含まれる.また,後者には危険源,危険状態,残 (独)労働安全衛生総合研究所電気安全研究グループ 留リスクに関する情報や,労働災害事例,ヒヤリハット 濱島京子*1 E-mail: [email protected] 事例などが含まれる. 120 表1 ライフサイクルを考慮したリスク関連情報の活用 PDCA 実行 点検 見直し 認が必要である.これは,PDCA の点検(Check)段階に (Plan) (Do) (Check) (Action) 相当する.このため,著者らは,この段階に相当する情 報として,システムを構成する人間と機械の識別と警報 収集 ライフ 分析 伝達 サイクル 保存 共有 識別 更新 に関する情報の要求事項の解明を進めている.具体的に 削除 は,識別された作業者が作業を許可された者か否かの判 定や,作業者や機械の現在位置や作業状態に応じた警報 検索 作業者 支援用 基づいて行なわれる作業の実行(許可)に関わる正常確 計画 の発生などが該当する.また,これらの情報を生成する データ 識別/ データ 警報 ベース 情報伝達 ベース システム システムとして,ISO12100 に定める安全防護物と RFID (IC タグ)などを組み合わせて,人間と機械の識別,入 退出管理,作業位置や作業状態の監視などを行なうシス 入力/出力 テムの検討を進めている. 汎用携帯情報端末 3) 無線 LAN など 伝達 IT を活用した安全管理システムの基本構成 図1は,以上の点を考慮して著者らが提案する IT を 活用した安全管理システムの基本構成図である.このシ ソフトウェア リスクアセス メント結果の データベース 実用 データベース ステムでは,作業関連情報とリスク関連情報のデータベ ース,汎用携帯情報端末,情報伝達システム,識別警報 システムを基本構成要素として,作業者が安全な機械作 情報伝達システム 識別・位置等検出システム オペレーティング・システム ハードウェア コンピュータ 電源等 業を行えるように最適な支援を行なうことを目的として いる. このうち,作業関連情報のデータベースは, ‘機械の制 限及び意図する使用の明確化’に活用することでリスク 低減が期待できる.また,リスク関連情報のデータベー 図1 IT 活用安全管理システムの基本構成 スは, ‘危険源及び危険状態の同定’と‘リスクの見積も りと評価’,及び後述する危険点近接作業における‘作業 一方,作業の実行(Do)段階では,作業者にこれらの情 標準の計画’と‘教育や訓練の計画’に活用することで 報を伝達するとともに,作業者間での情報の共有を図る リスク低減が期待できる.さらに,情報伝達システムは 情報伝達システムが必要である.このシステムで利用で 共同作業や単独作業の連絡調整に活用でき,識別警報シ きる端末には,携帯電話や無線 LAN をインフラとした各 ステムは広大領域内に存在する作業者のトレーサビリテ 種の携帯情報端末(PC,タブレット PC,IP 電話,PDA な ィに活用することでリスク低減が期待できる. ど)が考えられる.しかし,様々な携帯情報端末を同時 に使用すると操作が複雑となって実用的でない.このた め,著者らは,次のような特性を備えた汎用携帯情報端 末のコンセプト提案を行なっている. a) 情報の検索,伝達,識別などを1台で行える. b) 文字だけでなく,画像や音声などの情報伝達手段も 利用できる(マルチコンテンツ性). 3 労働災害分析結果に基づく IT を活用した 安全管理システムの有効性の検討 次に,鉄鋼業における労働災害分析結果を基に IT を活 用した安全管理システムの有効性を検討する. 現在,機械安全分野では,国際的な安全技術規格であ る ISO12100-1(機械類の安全性―設計のための基本概念, c) 騒音環境下でも通話が阻害されない. 一般原則)にしたがって機械に対する保護方策を行なう d) 画面の大きさ(視認性)と可搬性(軽量化)との間 のが常識となりつつある(図2参照.ただし破線部は で最適なトレードオフ設計となっている. e) 過酷な環境下でも安定して動作する(ロバスト性). ISO12100-1 には含まれない) . この方策の中心となるのが,本質的安全設計方策と安 f) 操作に不慣れ(高齢者など)でも容易に操作できる. 全防護物の適用である.このうち,前者には機械の可動 g) ハンズフリーである. 部が発生する力,速度,エネルギーの制限などが含まれ h) 電源(バッテリーなど)が長寿命である. る.また,後者では固定式ガード,可動式ガード,光線 また,情報伝達システムの通信には以下の機能が求め 式安全装置を初めとする各種の保護装置(安全装置)の られる. 適用などが該当する.しかし,実際の現場では,次のよ a) 複数作業者間での同時多極通話が実現できる. うな理由から本質的安全設計方策や安全防護物の適用が b) 作業場全域で良好に使用でき,死角がない. 困難なときがある. c) マルチメディアデータの伝送ができる. a) 機械の停止が困難な危険点近接作業4)がある.これ 2) 点検(Check)段階での作業者支援 実際の機械作業では,汎用携帯情報端末からの情報に には,作業者が機械の可動部を停止させないで,可 動部に近接して行なう段取り,トラブル処理,保全, 清掃などの作業がある.また,仮に機械の停止が可 労働安全衛生研究 121 表2 リスクアセスメント (機械の定められた制限及び “意図する使用”に基づく) リスク低減策の分類 リスク 安全防護物の 固定式ガード 1 適用 可動式ガード ステップ1 本質的安全設計方策 17 (38.6%) ステップ2 安全防護及び 付加保護方策 □ 機械に ―警告標識、信号 ―警報装置 □ 取扱説明書 (36.4%) 5 (11.4%) 制御システムの安全関連 4 (9.1%) 14 (31.8%) 9 (20.5%) ト 設計者入力 設計者によって提供された使用上 の情報に基づくものを含む データベース 支援システム 情報伝達 12 (27.3%) 18 (40.9%) 識別,位置等検出 9 (20.5%) 一般的な安全 訓練,作業許可システム, 9 (20.5%) 使用者によって講じられる保護方策 □組織 ―安全作業手順 ―監督 ―作業許可システム □追加の安全防護物の準備と使用 □保護具の使用 □訓練 等 16 保護装置 ロックアウト/タグアウ IT を利用した作業者 □ITを活用した管理的対策 ―データベース, ―情報伝達システム, ―識別位置等検出システム (2.3%) 部分 設計者が 保護方策を 講じた後の 残留リスク ステップ3 使用上の情報 図2 リスク低減の 可能性 設計者によって 講じられる保護方策 使用者入力 鉄鋼業における死亡労働災害の分析(単位:件) 管理の適用 保護具の使用など 9 (20.5%) すべての 保護方策 を講じた 後の残留 リスク ISO12100 におけるリスク低減プロセスと IT 活用安全管理の位置づけ 44 合計 (100.0%) めたものである.ただし,事故の型は「挟まれ,巻き込 まれ」と「激突され」に限定した. 表からも明らかなように,ISO12100 に定めた設備的 な保護方策が有効と判断できたのは 17 件(38.6%)で あった.また,この方策が困難と認められた事例につい てさらに分析を進めたところ,作業者支援システムを活 用できる可能性があると判断できたのは 18 件(40.9%) 能であっても,停止後の復旧に相当な時間を必要と であり,一般的な安全管理を適用せざるを得ないと判断 するために,機械の停止が実際上期待できない作業 できたのは 9 件(20.5%)であった.以上より,鉄鋼業 がある. で発生した死亡災害の約4割は作業者支援システムの適 b) 保護装置による直接監視が困難な広大な領域内での 用によってリスクを低減できる可能性が推察される. 作業5)がある.このような作業では,作業者が機械 の再起動時に広大領域内を直接目視して安全確認を 4 行うなどの困難性がある. システム設計ガイドの提案 次に,IT を活用した安全管理システムを構築する際の c) 作業者間の円滑なコミュニケーションが必要な共同 具体的指針として,著者らが連携して開発したシステム 作業や,作業者個人の高い技能が必要な単独作業が 設計ガイドを提案する1).このガイドの概要は次のとお ある. りである. 以上の作業に対しては,労働安全衛生法によって,運 1) 目的と位置付け 転開始時の合図(労働安全衛生規則第 104 条)や清掃, a) 本設計ガイドでは,IT を活用した管理的対策を導入 給油,検査又は修理などの作業時における機械の運転停 しようとする事業者が基本設計を行う場合の基本原 止(同第 107 条)など,作業者の注意力に依存した安全 則,手順,必要とされる機能及び留意事項を定める 管理活動を義務付けている.しかし,人の注意力には限 ことを意図している. 界があり,時として不安全行動が発生する可能性がある. b) 本ガイドは,IT 機器の仕様や使用条件を示すことを そこで,どのような不安全行動に起因して労働災害が発 意図していない.これらの事項は,管理的対策を導 生しているかを鉄鋼業における労働災害事例を対象に検 入する事業場の条件に即して具体的に決定すべきも 討した. のである. 表 2 は鉄鋼業で発生した死亡労働災害 44 件を対象に, c) 本設計ガイドの核となるのが,リスク低減措置であ 作業者支援システムの活用によるリスク低減の可能性を る.これは,労働安全衛生法第 28 条の 2 の制定に伴 著者らが分析した結果である 6-7).この分析は,社団法人 って策定された「危険性又は有害性等の調査等に関 日本鉄鋼連盟安全衛生専門委員会が平成 15 年 8 月に公 する指針公示第1号(RA 指針)」の原則に基づく. 表した「鉄鋼業における重大災害事例編」を使用して実 施した.これは,平成 4 年からの 10 年間に日本の鉄鋼 業で発生した機械による死亡労働災害の調査結果をまと Vol. 1, No. 2, pp. 119-130 (2008) 具体的には次による. ① システムの設計や計画の段階で,危険性又は有害性 を除去または低減する措置(本質的安全設計方策な 122 ど)を最優先する. ② モジュール A ①が困難な場合,工学的対策(ガードや安全装置の A 基本原則 IT活用システム導入の基本原則 適用など)を実施する. ③ 設計段階での対策及び工学的対策の実施が困難な モジュール B 場合,又はこれらを実施してもなお危険性又は有害 基本システム B-01 データベース システム B-03 識別・位置等 検出システム B-02 情報伝達 システム 性が存する場合に限って管理的対策を実施する. d) 多くの事業場(ユーザ)側のシステム設計者にとっ モジュール C て,実際のシステム設計ガイドを一読しただけで設 応用システム C-01 オンライン マニュアル C-02 緊急時対応 システム C-03 設備点検・ 現場作業 支援システム C-04 過接近警告 システム 計を実施するのは困難と考えられる.このため,本 ガイドでは,システムの開発者が後述するリスクア 図3 設計ガイドの構成 セスメント総括表などのいくつかの表を埋めるだけ で,比較的簡単にシステム設計に必要な安全上の要 求事項を抽出できるように配慮した. ② 情報伝達システム(B-02) 本ガイドは,情報伝達の対象者,形態,内容,デー 2) リスク低減戦略 実際のシステム設計では,リスクアセスメントの結果 タ形式,操作機器,対象の存在場所などの検討に基づ に対して設備的な保護方策(工学的対策)を優先的に適 いて,IP 電話などの IT を活用した情報伝達システム を構築するときの要求仕様の決定方法を定めている. 用した後に,なお残るリスク(残留リスク)に対して IT を活用した管理的対策を実施する.このときの安全管理 ③ 識別,位置等検出システム(B-03) 本ガイドは,RFID などの IT を活用した識別システ に関する要求仕様を決定する指針が本設計ガイドである. 図2に ISO12100 に基づくリスク低減措置を実施後に 本設計ガイドを利用したときのリスク低減戦略を示す. この戦略では,最初に実態調査を実施して機械の使用上 ムや位置等の検出システムを構築するときの要求仕様 の決定方法を定めている. c) モジュール C(応用モジュール) の制限などを明らかにした後に,危険性又は有害性(ハ IT を活用した安全管理システムを構築する際の応 ザード)を同定して,リスクの見積もりを行なう.この 用要素として, 「オンラインマニュアル」, 「緊急時対 リスクに対して設備的な保護方策(工学的対策)を優先 応システム」,「設備点検,現場作業支援システム」, 的に適用し,リスクの低減を図る. 「過接近等の警告システム」に関する安全管理シス テムの要求仕様を示している.各モジュールの概要 しかし,設備的な保護方策だけで常に適切なリスク低 は次のとおりである. 減が達成できるとは限らない.このため,図2のリスク 低減戦略では,設備的な保護方策だけでは適切に低減で ① オンラインマニュアル(C-01) 機械設備や作業を熟知していない労働者がタブレッ きないリスクに対して IT を活用した安全管理システム によって更なるリスク低減を試みる. ト PC 等の個人用携帯情報端末を活用し,必要な時に 3) 必要な事項を閲覧するためのオンラインマニュアル. 設計ガイドの構成と内容 開発したシステム設計ガイドは,図3に示す階層的な ② 緊急時対応システム(C-02) 緊急作業等で労働者が緊急用の携帯情報端末を活用 モジュール構成として体系化を図った.ここで,各モジ ュールの意味は次のとおりである. し,必要なときに必要な事項を閲覧し,必要な情報を a) モジュール A(基本原則) 伝達することが可能なシステム.なお,このガイドで は,通常のインフラダウン時を緊急時として想定して IT を活用した安全管理システムを構築する際に留 いる. 意すべき基本原則を示している.具体的には,この ガイドの目的範囲,位置付け,適用の前提,全体構 ③ 設備点検,現場作業支援システム(C-03) 成さらにはこのガイドを適用するシステムの目標, IC タグと携帯情報端末を活用し,機械設備の点検箇 各要素の仕様検討上の留意事項や一般的要求事項を 所を自動的に表示すると共に,作業と安全上のポイン 示している.また,設計手順の概略とシステムの基 トや過去の点検履歴を踏まえ問題がある場合に警告を 発するためのシステム. 本構成を示している. b) モジュール B(汎用モジュール) ① ④ 過接近等の警告システム(C-04) IT を活用した安全管理システムを構築する際の基 IC タグを活用し,職場を熟知していない労働者の危 本要素として, 「データベース」, 「情報伝達」及び「識 険,有害な場所への立入やヒューマンエラーによる危 別,位置等検出」に関する安全管理システムの要求 険,有害な機械設備等への過接近等を防止するための 仕様を示している. 警告システム. データベースシステム(B-01) 本ガイドは,収集した情報とリスクアセスメントの 以上のモジュール B 及び C を組み合わせて,IT を活 結果に基づいて,IT を活用したデータベースシステム 用した安全管理システムを構築する.このとき,モジュ を構築するときの要求仕様の決定方法を定めている. ール C の設計ではシステムの開発者がリスクアセスメン 労働安全衛生研究 123 6 ト総括表(表3参照),リスク低減措置分析表(表4参照), IT システム導入時の留意事項の考察 オンラインマニュアルなどのコンテンツ分析表(表5参 安全管理に IT システムを導入する際には,システム 照),ハードウェアの制約条件等の分析表(表6参照)な の導入により作業のリスクが増大しないよう考慮しなけ どのいくつかの表を埋めるだけで,比較的簡単にシステ ればならない. IT システムがリスクを増大させる要因 ム設計に必要な安全上の要求事項を抽出できるように配 としては,リスク低減方策として IT の適用がそもそも 慮した.これらの表を利用してシステムを設計する際の 不適切であった場合と,IT システムに生じたトラブルに フローチャートを図4に示す. より作業のリスクが増大する場合とが考えられる.前者 また,図5に,厚生労働省が例示したシステムを構築 は設備側保護方策の実施が不十分な場合に相当し,後者 する際のモジュール B 及び C の組み合わせを示す.ここ は情報伝達(通信)の障害や IT システム全体のトラブ で,厚生労働省が例示したシステムには次のようなもの ルなどが相当する.以下に,リスクの増大を防ぐための がある. 留意事項とその対応策について考察し,IT 活用安全管理 (ア)機械設備の点検箇所を自動的に表示するシステム 手法の効果についても推察する. 及び過去の点検履歴を踏まえ問題がある場合に警告を発 1) 設備側保護方策の妥当性の検証 リスクの増大要因としてまず懸念される事態は,IT シ するためのシステム. (イ)トラブル発生時に適切な対処方法を対話式により ステム導入時に,本来は IT システムで低減すべきでな 提供するためのシステム. いリスクが残っている場合である.すなわち,設備側保 (ウ)労働者の危険,有害な場所への出入りや危険,有 護方策が不十分なまま IT システムが導入される状況に 害な機械設備等への過接近を防止するための警告システ 相当する. IT すなわち情報技術の多くは,ISO12100 が要求する ム. (エ)労働者が携帯情報端末を活用し,必要な時に必要 水準には達していない.例えば後述するように,無線通 な事項を閲覧するためのオンラインマニュアル. 信技術では通信の途絶や遅延が生ずるリスクが常に存在 (オ)事業場内の離れた場所においても画像情報(機械 することから,IT システムを設備側保護方策の代替とし 設備運転状況等)を含めた情報を多方面の同時伝達を可 て導入することは,リスクを増大させる危険が存在する. このため,図 2 に示すように IT 活用安全管理は, 能とするためのコミュニケーションツール. ISO12100 に基づく設備側保護方策の実施後,なお残る 5 システム構築の具体例 リスクに対してのみ実施されるものであり,適切な設備 設計ガイドに基づいて構築した安全管理システムの具 側保護方策が実施されていることが,IT システム導入の 体例を示す.図6は,作業手順書のデータベース化の例 前提である. である(活用例(エ)).手順書などのマニュアルをデー 従って,IT 活用安全管理を導入する際には,まず設備 タベースに登録しておくことで,必要な時に必要な手順 側保護方策の妥当性を十分検証することが求められる. 書をすぐに検索し閲覧することができる.加えて,コン 妥当性の検証には,高度な知識とスキル,および客観的 ピュータネットワークにデータベースを接続することで, 視点が要求されるため,外部専門家による評価の実施が 無線通信機能を備えた汎用情報通信端末を用いて遠方の 望ましい. 作業現場よりデータベース内のマニュアルを検索し閲覧 2) することもできる. 通信障害の考慮 情報伝達システムで活用される IT 要素である無線 LAN 図7は,複数の作業者間での連絡調整を支援する情報 等の無線通信技術は,確実な通信が保障されておらず, 伝達システムの例である(活用例(オ)).複数人の作業 無線通信路の環境変動により通信障害が生ずるリスクを 者が同時に会話をすることができ,かつ,通話中の回線 抱えている.通信障害とは,通信の途絶,遅延や混信を に割込むことができるため,話し中でつながらないとい 指す. う事態を防ぐことができる.また,構内のスピーカに電 話から直接メッセージを流すことができる. 図8は,IC タグを用いて作業者の所在箇所把握や危険 区域への入退出および過接近を警告するシステム例であ 通信障害の要因としては,他の無線通信との使用周波 数帯の重複,障害物(構造物,水,金属)などによる電 波の遮蔽や乱反射,ベストエフォート通信方式における 回線混雑などが挙げられる. る(活用例(ウ)).作業者の所在把握には,位置を検出 通信障害のリスクを可能な限り低減するためには,通 する方式と,ゲートでの入退出管理による方式の二種類 信システムでそのリスクを低減する方法と,通信そのも がある. のを作業から除外する方法の2種類がある.前者では, このように,IT 活用安全管理では,上記(ア)~(オ) 入念な電磁波環境の調査に基づき使用周波数帯を選定し, の機能を単独または組み合わせて使用することで,作業 かつ通信品質を維持する対策技術が搭載された製品を選 の安全化を実現し,同時に作業の効率化も図れるもので 択することなどが挙げられる.後者では,作業に必要な ある. 情報やプログラムを全て携帯情報端末のハードディスク やメモリに格納しておき,現場作業はオフライン状態で 実施し,作業終了後に事務所等で必要データをサーバへ Vol. 1, No. 2, pp. 119-130 (2008) パイプ冷 却床 作業者3 名 製管工場 パイプ冷却 床立入作業 冷延工場 ・トラブ A G V ト ラ ル対応 ブル対応 作業者1 作業 名 ・中央作 業者1名 作業者 作業名称 冷延工場 AGV パイプ冷却床 ・パイプ搬送機 ・切断機 対象設備 ・AGVス キッド内 復旧作業者 1名 ・中央運転 室1名 冷却床の 前面1名 中面1名 後面1名 作業場所 ①トラブル初期 作業 ②トラブル対応 のためのAGV 接近準備 ③トラブル復旧 作業 ④再起動作業 ①パイプの削り 屑の回収 ②パイプ搬送詰 まりの解消 作業内容 (作業項目) 注) 通常作業、保全作業、トラブル処理作業の区分ごとに記載すること。 ト ラ ブ ル 処 理 作 業 作業 区分 作 業 関 連 AGV故障時に、 ①経験の浅い作業者がト ラブル復旧処置をしたた め、 ② 他作業員の安全を確認せ ずにAGVを復旧させた ため、 ③連動している自動ク レーンの停止を忘れたた め、 開いていたAGVスキッ ドの入退用マンドアから 部外者が侵入し、作業者 が被災する。 製管直後の高温パイプの 冷却床において、パイプ の削り屑の回収又はパイ プ搬送詰まりの解消のた め、パイプ搬送機に接近 した時に、誤って足を挟 まれたり、火傷をする。 AGVのトラブル復旧マ ニュアルを作成し、 定期的に教育する。 ・接近可能性のある場所に 防護策を設置。 ・防護策 の設置が困難な場所でパイ プ搬送機に接近する時は、 他作業員に連絡し、万一に 備え、非常停止ボタン近傍 で待機させる。 少 多 低 中 重 重 ①トラブルの発生が 少なく演練しにくい ため、 ②複数台の自動ク レーン、AGVが連 動しているために生 産影響が大きく演練 しにくいため、 AGVや自動クレー 中 ンと衝突し、また、 想定外の状況に慌て て、躓いて、被災す る。 大 ・高騒音下のため、 他作業員への連絡が 伝わらず、万一に備 えた体制が取れない 状況下において、コ ンベアに足を巻き込 まれた時に、救護が 遅れ、重大災害に至 る。 工学的対策などの既存の対 既存の対策終了後の 策の検討 リスクの見積り 危険性又は有害性と、こ (本質的安全設計方策、安 残留リスクの内容 れらに起因する災害の特 全 防 護 な ど の 工 学 的 対 策 や,安全管理体制の構築, (現状の問題点など) 定 (負傷の内容の詳細) 教育・訓練の実施,保護具 リ の使用などの管理的対策が 可能 重篤 ス 頻度 ある) 性 度 ク 表3 リスクアセスメント総括表 頻度 対策2)作業者の目線画像 をベテランの作業者に送 り、迅速な復旧作業を実現 ⇒ 現場作業者支援 対策1) マニュアルを動画で作成 し、経験の浅い作業者でも 理解出来るようにする。⇒ 動画マニュアル 対策3)冷却床のパイプコ ンベア上などの危険エリア に作業者が侵入した場合、 関係作業者へ通報 ⇒ 作 業者の入退室管理 少 対策2) 作業者の転倒状態検知及び 管理者への通報(=加速度 センサーによる転倒状態検 多 知) ⇒ 作業状態の判定 対策1) 同時多極通話 3名 (=異常発生時の本人か らの救護要請の伝達) ⇒ 作業状態の判定 ITを利用した管理的 対策の検討 極低 中 軽 重 残留リスクの明確 化 ・マニュアルの更 新忘れによる 操作ミス ・AGV又は自動 クレーンの 小 再起動時の一斉 通報忘れ ・突発停電によるシ ステム障害 ・無線等の通信外 乱 ・監視、通報、警 告が無視された場 合は作業者が重大 災害に至る可能性 中~ が残る。 大 ・突発停電によるシ ステム障害 ・無線等の通信外 乱 可能 重篤 リス 性 度 ク ITを利用した管理的 対策終了後のリスクの 見積り 124 労働安全衛生研究 Vol. 1, No. 2, pp. 119-130 (2008) 作業者 対象設備 作業場所 ・トラブル対応 冷延工場 作業者1名 AGV ・中央操作室 作業者1名 一人点検作業者の 躓きや転倒などの 異常時に、早期の 救出をすることが出 来ない。 ①トラブルの発生 AGVスキッ ①トラブル初 が少なく演練しにく いため、 ド内1名 期作業 ②トラブル対 ②複数台の自動ク 中央運転室 応のためのA レーン、AGVが連 1名 GV接近準備 動しているため、生 ③トラブル復 産影響が大きく演 練しにくいため、 旧作業 ④再起動作 AGVや自動クレー ンと衝突し、また、 業 想定外の状況に慌 てて、躓いて、被災 する。 注2) 作業内容ごとに必要な機能を記述するか、または○印を付けること。 注1) 表3において、残留リスクがあるとされた作業について作成すること。 ト AGV ラ トラブル ブ 処理作業 ル 処 理 作 業 トラブル初期 作業から、再 起動までの一 連の作業を動 画マニュアル 化し、経験の 浅い若手の 作業者でも、 作業中に確 認可能とす る。 設備点検 支援の コンテンツ 機械・設備の 点検結果,補 修履歴,合否 判定結果な ど データベース オンライン マニュアルの コンテンツ 作 業 内 容 残留リスクの内容 文字 (作業項目) (現状の問題点など) 静止画 動画 音声 製管工場 パイプ冷却床 パイプ冷却床 ・高騒音下のため、 パイプ冷却 作業者3名 ・ パイ プ 搬 送 パ イ プ 冷 却 ①パイプの削 他作業員への連絡 床立入作業 機 床 り残り屑の回 が 伝 わ ら ず 、 万 一 (混乱パイ ・切断機 前面1名 収 に備えた体制が取 プ処理作 中面1名 ②パイプ搬送 れない状況下にお 業) 後面1名 詰まりの解消 いて、コンベアに足 を巻き込まれた時 に、救護が遅れ、重 大災害に至る。 作 業 作業名称 区 分 作 業 関 連 資格や技 能レベル の確認な ど) ベースのコ ンテンツの 自動表示 など) 2名の 同時通 話 3名の 同時通 話 作業 者の 機 械 ・ 設 複数人 識別(作業 備の識別 同時 者 の 所 有 ( デ ー タ 多極 AGVと自 動クレー ン復帰時 の退避指 示を一斉 通報 復旧作業 中の作業 者の目線 画像をベ テランの 作業者に 送り、迅 速な復旧 作業を実 施する。 一斉通報 画像伝送 音声・ 画像の 記録 (情報伝達) 熟練者による作業支援 リスク低減措置分析表 機械・設備や作業 者の自動識別による 作業者支援 表4 AGVスキッドの入 退用マンドアに人 が近づいた時点 <正規の作業者> ・中央運転室に アーム音とスキッ ド周辺画像を表示 <正規外の作業者 > ・機側で警告灯と アラーム音を鳴ら す ・中央運転室にア ラーム音とスキッド 周辺画像を表示 パイプコンベア上 などの危険エリア に作業者が侵入し た場合、関係作業 者へ通報する。 作業者の 入退室管理 点検作業 者の 位置情報を 中央運転 室で監視 3人の作業 者間で、切 断機などの 陰になって 見えない死 角エリアに 監視カメラ を設置する 作業者の 位置情報 AGVと自 動クレー ンを再起 動する 時、現場 作業者に 音声で、 これらの 可動範囲 から退避 すること を警告 ・異常発生時の本 人から の音声に よる救護要請 ・作業者の転倒状 態検知 及び中央 運転室内管理者 への通報 ・作業者本人から の押しボタンによ る異常発報 ・異常発生時の本 人から の音声に よる救護要請 ・作業者の転倒状 態検知 及び中央 運転室内管理者 への通報 ・作業者本人から の押しボタンによ る異常発報 (必要な保 護具) ・安全帽 ・保護メガ ネ ・脚絆 ・安全靴 (必要な保 護具) ・安全帽 ・保護メガ ネ ・脚絆 ・安全靴 ・耳栓 機械の 過接近 再起動時 作業状態の判定 保護具の 検知器 位置情報 警告 の警告 使用状況 の使用 状況 識別・位置等検出 125 対象設備 作業場所 作業内容(作業項目) AGV トラブル 処理作業 中央作業 者1名 トラブル 対応作業 者1名 冷延工場 AGV ②トラブル対応のための AGV接近準備 ①トラブル初期作業 ④再起動作業 中央運転室 ③トラブル復旧作業 1名 AGVス キッド内 1名 ②圧延ロールの高さ測定 ・ロールの高さ測定 測定箇所 A 〃 B 〃 C 製管工場 ロ ー ル 替 製管工場 圧延ロ ール え 作 業 者 製管圧 延設 圧延ロール ①圧延ロールのサイズ交換 替え作業 2名 備 機側 ・ロールの取り外し ・ロールの取り付け 作業者 注2) 通常作業、保全作業、トラブル処理作業の区分ごとに記載すること。 注1) 表4において、オンラインマニュアルが必要とされた作業について作成すること。 ト ラ ブ ル 処 理 作 業 通 常 作 業 作 業 区 分 作業名称 ①トラブルの発生が少な く演練しにくいため、 ②複数台の自動クレー ン、AGVが連動して いるため、生産影響が大 きく演練しにくいため、 AGVや自動クレーンと 衝突し、 また、想定外の状況に慌 て躓いて、被災する。 ・作業中に基準書を確認 しにくいため、ロールの 設定高さを間違えたこと に気づかず、 通板トラブ ルが発生し、被災する。 残留リスクの内容 (現状の問題点など) ①AGV故障連絡 ②AGV管理システ ム の故障情報の確認 AGVの異常故障の 確認 保護具:保護帽(ヘル メット)、保護メガ ネ、脚絆、安全靴 検知器:なし 工具等:なし 携行品:AGV進入マ ンドアの鍵 作業者の条件:AGV の運転操作に関する教 育を受講した者 保護具:保護帽(ヘル ① 圧 延 ロ ー ル を 交 換 メット)、保護メガ する時 ネ、脚絆、安全靴、耳 ②ロール軸を取り替 栓 えた時 検知器:なし ③ 品 質 異 常 が 発 生 し 工具等:ギャップ測定 た時 器、金尺 作業者の条件:定めら れた期間の導入教育を 受講・修了し、製管工 場パイプ冷却工程作業 者として工場長から認 められた者 再起動条件 ・故障AGVの再スタート 地点までの移動 ・故障AGVの情報整合 可動部への接近条件 ・周辺AGVの一斉停止 ・自動クレーンの停止 ・故障AGVの電源断 危険場所への立入 ・左記保護具の着用 危険場所への立入 ・左記保護具の着用 可動部への接近条件 ・ライン停止中 (運転主電源オフ⇒修理 札取り付け) ・メカロックピンの設置 再起動条件 ・圧延ライン内での立ち入 り者がいないこと ・次の圧延に適合したロー ルが設置されていること ・メカロックピンの取り外 し ・ライン運転準備完了 (修理札取り外し⇒運転 主電源オン) ・全作業員の要員配置準備 完 ・作業班のリーダーによる 操業開始指示 圧延ロール替え作業手順 ①次の圧延に適合したロールを 設置する ②下記の測定基準を理解し、 ロール高さを確実に測定する <圧延ロール高さ測定基準> 測定方法、測定箇所、測定基準 値、修正基準、頻度 ③ロール交換作業終了をリー ダーへ連絡 <動画シーン> ・作業連絡、報告内 容 ・操作スイッチ ・操作順番 ・確認表示ランプ ・注意ポイント ・指差呼称ポイント トラブル処置・復旧 マニュアルをオンサ イトで、かつ、実物 と同じ画像によっ て、誰でも間違えず に、復旧出来るよう にする。 例 PowerPointによる文 字拡大 重要項目の強調 方法の図式化 作業者が 『圧延ロール高さ測 定基準』を作業中に オンサイトで一目瞭 然に確認出来るよう にする。 作業開始前の確認事項 マニュアル作成上の 作業の手順 必要な作業を 作業に必要な ( ① 危険 場所 への立入 :保 (①操作の手順など、②作業の ポイント 決定するための 資格・携行品等 判断基準 (保護具、検知器、工 護 具 着用 、事 前の酸素 濃度 具体的内容など) 測定等、 ( い つ 、 ど の よ う な 具など) ② 可 動部 への 接近:機 械の 状況になったら作業 停 止 確認 と再 起動を防 ぐ措 を実施するのか) 置、 ③ 機 械等 の再 起動:危 険場 所 に 作業 者が いないこ との 確認、警報の発報など) 表5 オンラインマニュアルなどのコンテンツ分析表 126 労働安全衛生研究 項 目 Vol. 1, No. 2, pp. 119-130 (2008) 警告用パトライト×2 <通常作業> コイルセット作業 人体感知器×2 ・物理的環境 開放部分のある工場内 (温湿度、衝撃・振動、防湿・防 大気環境 滴・塵埃、電磁環境など) ・電源等 (電源電圧や油空圧の 供給圧、バッテリーの場合は利用 可能な最大時間など) ・応答時間、障害回復時間、 作業時間 約10分 連続使用時間など 但し、30~1時間毎 に繰り返し作業 ・同時に使用できる人数や 最大のデータ件数など ・アクセスが可能な人や アクセスを制限すべき人など ・設置場所 屋内(常温・大気湿度) (屋内、屋外、外乱光、高温、高 湿、塵埃など) ・既存のIT環境との適合性 ・将来の拡張性 ・割込通話制御の必要性 信頼性、安全性、セキュリティ、 人間工学的配慮、効率性、保守 性、 緊急時や障害発生時の対策など 4 環境等 6 その他 その他の特記事項 注1) 表4において、必要とされたシステムについて記入すること。 注2) 要求仕様書に記載する必要がある事項に限って記入すること。 ・法規制 ・データの形式 (文字(テキスト)、画像(静止画 又は動画)、音声など) ・データの入力仕様 ・データ処理の方法 ・データの出力仕様と表示方法 ・データのバックアップ 3 データ 5 制約条件 ・インターフェースの仕様 赤色回転灯 (マンマシンインターフェイス, 警告音 ヒューマンインターフェイスなど) <通常作業> 圧延ロール替え作業 ITヘルメット×2 ●800g以下 ●音声通話(録音・再生 可) ~100dBの騒音下 ●目線カメラ(録画・再生 可) 130万画素以上 ・サーバに転送 2名 7名 アクセス制限有り 3名 アクセス制限有り 高圧ガス点検記録の保 存 転倒検知器 ・3軸加速度ほぼ0状態 の 継続時間 X 秒で検出。 但し、X=0~100秒の 範囲内で可変可能なこ と。また、休憩時等に転 倒検知を停止可能なこ と。 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 屋内(常温・大気湿度) 屋内・屋外(常温・大気湿 屋内(常温・大気湿度) 度) アクセス制限有り 作業時間 約30~60分 作業時間 約10~20分 作業時間 約10分 目線カメラ ・暗視カメラ又は照明機能 転倒検知器 (左記に同じ) 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 屋内(常温・大気湿度) 照明が暗い場所あり アクセス制限有り 5名 作業時間 約30~60分 (移動時間含む) 転倒検知器 (左記に同じ) 転倒検知器(左記に同じ) 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 緊急コミュニケーションキット ネットワーク構築、能力 ・1時間以内 ・可搬型、バッテリー稼動 (連続使用時間8時間以上) ・冗長構成(例 メッシュ型LA N) ・音声同時伝送 Max10台 ・動画同時伝送 Max10台 屋内・屋外(常温・大気湿度) 屋内(常温・大気湿度) 作業時間 不明 (途中、4時間以内に休憩有 り) 10名 バッテリー稼動 連続4時間以上 アクセス制限有り 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 ・作業者の位置情報 冷延工場 <トラブル処理作業> AGVトラブル対応作業 ITヘルメット×10 ●800g以下 ●音声通話(録音・再生 可) ●目線カメラ(録画・再生 可) 130万画素以上 ●転倒状態検知、通報 ●緊急発報 ●HMD(画像・文書表示) 片眼 跳ね上げ可 可搬型カメラ×2 ●遠隔ズーム・角度調整可 ●50万画素以上 ノートPC×1 ●可搬型カメラ表示用 音声の伝送遅延 :1秒以内 画像のフレームレート : 30フレーム/秒以上 人体感知応答時間 :1秒以 内 GPS ・GPSの位置を監視ルーム の 地図画面上にリアルタイム に表示 初期応答時間 : 3分以 内 位置更新周期 : 3秒以 内 ・位置精度 Max±20m以 内 音声伝送 ・複数人同時通話機能 ・一斉通報機能 ・割り込み通話機能 ・音声優先機能 パケットロス 0 屋内(常温・大気湿度) アクセス制限有り 2名 作業時間 約30~60分 (移動時間含む) バッテリー 連続2~3時間以上 常温、防湿・防滴(屋内外作業) 開放部分のある工場内大気 環境 ・人の侵入検知情報 アクセス制限有り 3名 作業時間 約8時間 (途中、食事休憩有り) バッテリー稼動 連続4時間以上 バッテリー稼動 連続4時間以上 バッテリー稼動 連続2~3時間以上 バッテリー稼動 連続3時間以上 ・人体検知連動の場合、サーバ ・サーバに転送 に転送して保存 開放部分のある工場内 開放部分のある工場内大 開放部分のある工場内大気環境 開放部分のある工場内大気 大気環境 気環境 環境 バッテリー稼動 連続3時間以上 <緊急時対応作業> COがス漏えい ITヘルメット×10 ●800g以下 ●音声通話 ~100dBの騒音下 ●目線カメラ 130万画素以上 ●転倒状態検知、通報 ●緊急発報 ●GPS 可搬型カメラ×5 ●遠隔ズーム・角度調整可 ●50万画素以上 音声の伝送遅延 :0.5秒以 音声の伝送遅延 :1秒以内 内 目線画像のフレームレート : 30フレーム/秒以上 画像のフレームレート : 固定カメラのフレームレート : 30フレーム/秒以上 10フレーム/秒以上 ノートPC 人体感知器 ・無線型マウス ・ICタグ等の識別タグを持たな ・可搬型カメラのMax4台同時 い 表示 部外者の侵入も検知可能とす 尚、選択により拡大表示切 ること 替可能 ・人体感知時に、可搬型カメラ ・液晶サイズ 20インチ以上 の画像のポップアップとメロディ ・DVD録画・再生 アラームにて監視ルームに通 ・Windows Office文書表示 報、併せて、サーバに可搬型カ Word,Excel,PowerPointt メラの画像を人体感知中を保存 <トラブル処理作業> パイプ冷却床立入作業 ITヘルメット×10 ●800g以下 ●音声通話 ~100dBの騒音下 ●目線カメラ 130万画素以上 ●転倒状態検知、通報 ●緊急発報 可搬型カメラ×2 ●遠隔ズーム・角度調整可 ●50万画素以上 ノートPC×1 ●可搬型カメラ表示用 常温、防湿・防滴(屋内 外作業) ・音声、動画像 ・サーバに転送 <保全作業> ミルモータ機器点検作業 ITヘルメット×1 ●800g以下 ●音声通話(録音・再生可) ~100dBの騒音下 ●目線カメラ(録画・再生可) 130万画素以上 ●転倒状態検知、通報 ●緊急発報 ●GPS ●HMD(画像・文書表示) 片眼 跳ね上げ可 ITヘルメット ・押しボタン入力 ・異常時 警報、警告灯、バイブレー ション ・音声マイク 非通話切替スイッチ ・80dB~ 耳栓兼用型 可搬型カメラ×2 ●遠隔ズーム・角度調整 可 ●50万画素以上 ●HMD(画像・文書表 示) ノートPC×2 片眼 ●可搬型カメラ表示用 跳ね上げ可 <通常作業> ミルスレッティング作業 ITヘルメット×10 ●800g以下 ●音声通話 ~100dBの騒音下 ●目線カメラ 130万画素以上 要求仕様書に記載する必要がある事項 製管工場 表6 ハードウェアの制約条件等の分析表 音声の伝送遅延 :1秒 音声の伝送遅延 :1秒以 音声の伝送遅延 :1秒以内 以内 内 画像のフレームレート : 画像のフレームレート : 30フレーム/秒以上 画像のフレームレート : 30フレーム/秒以上 30フレーム/秒以上 PDA HMD 可搬型カメラ ・タッチパネル入力 ・マウス操作(例 ロールマウ ・電源正常、異常識別ランプ ・キーボード入力 ス) ・通信正常、異常識別ランプ (キーボードについて マニュアルの選択、表示操 は、 作 内蔵・非内蔵どちらも 目線カメラの録画・再生操 可) 作 音声の録音・再生操作 ・Windows Office文書表示 Word,Excel,PowerPoint ・スライドによる位置調節機 能 ・文字 ・文字、動画像 ・動画像 PDA×1 ●300g以下 (点検結果入力用) <保全作業> 高圧ガス点検作業 ITヘルメット×3 ●800g以下 ●音声通話 ~90dBの騒音下 ●目線カメラ 130万画素以上 ●転倒状態検知、通報 ●緊急発報 ●GPS メッキ工場 ・可搬性、操作性、応答時間など 人体感知応答時間 :1 秒以内 注)操作端末以外のPCは、 要求に含めていない ・操作機器の種類と個数 (PC、タブレットPC、PDAなど) 内 容 2 インター フェース 1 操作機器 N o 127 128 基礎データ ベース 実態調査 作業関連・リスク関連情報の収集 工程の見直 (工学的対策が可能) し、設備的 対策の実施 リスクアセスメント総括表の作成 (工学的対策が困難) 作業別リスクアセ スメント結果データベースの作成 データベース (B-01) 管理的対策に必要な情報に加工 要求仕様の決定、基本設計の実施 実用データベースの構築 情報伝達 (B-02) 現状の作業者間等での情 報伝達手段の実態把握 現状の人と機械の識別・位置等検 出手段の実態把握 識別・位置等検出 (B-03) 情報伝達に関連するリスク低減措置の抽出 人と機械の識別・位置等検出に関連するリスク低減措置の抽出 必要な識別・位置等検出手段の決定 必要な情報伝達手段の決定 要求仕様の決定、基本設計の実施 システム構築 オンラインマニュアル (C-01) システム構築 緊急時対応 (C-02) 設備点検・作業者 支援(C-03) 過接近警告 (C-04) リスク低減措置の分析表の作成 自動識別対象の分析表の作成 オンライン、緊急時対応及び設備点検支援マニュアルのコンテンツ分析表の作成 情報伝達形態の分析表の作成 判断基準の分析表の作成 制約条件等の分析、詳細設計の実施 システム稼動、評価・見直し 図4 管理的対策のためのシステム設計に関するフローチャート (ア)~(エ)は厚生労働省のIT応用システムの例示 モジュールB B01 データベース 基本システム システム モジュールC 応用システム C01 オンライン マニュアル 設計ガイド C02 作業手順設計支援 教育訓練支援 (エ) (イ) 緊急時対応 C03 システム 設備管理DB 同時多極通話、 一斉放送 メッシュLAN 目線カメラ 危険源 DB (ウ) タブレットPC PDA HMD 同時多極通話、一斉放送、目線カメラ 無線LAN ユビキタス設備点検 (ア) 過接近警告 システム 図5 タブレットPC PDA オンラインマニュアル HMD 無線LAN 設備点検・ 現場作業支援 C04 検出システム (オ) 緊急 対処 DB システム B03 識別・位置等 B02 情報伝達 システム RFID 位置センサー 同時多極通話、一斉放送、目線カメラ RFID 無線LAN 倒れセンサー モジュール B およびモジュール C の組み合わせによる安全管理システムの構築 労働安全衛生研究 129 アップロードする方法などが挙げられる. これら通信リスク低減方策の選択には,通信の即時性 (リアルタイム性)を指標として活用できる.IT を活用 したリスク低減方策としてリアルタイム性の高い通信が 求められる場合には通信障害を生じにくい無線通信シス テムを導入し,リアルタイム性が不要である場合は,通 信を使用せずにオフライン作業を選択することなどが挙 げられる. 3) 図6 データベースシステムの例 2) IT システム本体で発生するトラブルなどの考慮 IT システムを導入する際には,設計時に停電やハード ウェアトラブル,セキュリティインシデントなどによる システムの停止を想定し,対策を講ずることが求められ る.こうしたトラブルを防ぐためには,無停電電源装置 (UPS)の使用や,定期的なシステムメンテナンスの実施, セキュリティ対策の実施などが挙げられる. 特に,IT システムでは,使用開始後に脆弱性(第三者 図7 に悪用される可能性のあるシステム上の欠陥や仕様の問 情報伝達システムの例 2) 題点)が発見されることがあり,配布される修正プログ ラムの速やかな適用が必須である.こうした措置を怠っ た場合,悪意ある使用による情報漏洩などを招き,情報 セキュリティ上の重大な問題に発展しかねない. こうした IT システムのトラブルなどは,事前に十分 な対策を講ずることでその発生リスクを許容可能なレベ ルまで下げることが可能であることから,導入時に最も 留意すべき事項の一つである. 4) 図8 IT 活用安全管理手法の効果 識別・位置等検出の例 2) 鉄鋼業で発生した死亡労働災害を基に IT 活用安全管 理の効果を分析した結果では,前述のように概算では死 全行動を抑制し注意力を維持,補完する作業者支援策と 亡災害の約 3~4 割に対し,リスク低減に寄与できる可能 して「IT を活用した新しい安全管理手法」の開発が厚生 性があると推察されている. 労働省の計画の下に,独立行政法人労働安全衛生総合研 また,各種の災害調査においても,人的要因および管 究所と社団法人日本鉄鋼連盟の連携によって進められ, 理的要因として,手順書の未整備や管理,操作基準の不 システム設計ガイドの開発および鉄鋼現場における実証 備などの事前対策不備,手順書の不遵守や設備状況の誤 実験が実施された.本稿は,このうち,労働安全衛生総 判断による保全,整備,点検作業の不備が指摘されてお 合研究所が中心となって実施したシステム設計ガイドの り,特に,非定常時の作業における被災可能性が高いこ 開発を述べたものである.このガイドの特徴をまとめる とから,作業者の人的能力の向上が望まれる状況にある と次のようになる. とされている8).人的要因と設備的要因のいずれについ a) 設計ガイドの開発にあたっては,情報の全ライフサ ても,その背景には技術,ノウハウの共有が不十分とな イクル(情報の収集,分析,保存,検索,伝達,共 り,結果として事故の発生要因に対して適切に対処する 有,見直し,更新または削除)を対象にリスク関連 ことができなくなるという問題の存在を指摘している. こうした結果から,IT 活用安全管理は作業リスクの低 減に寄与するだけでなく,技術,ノウハウを共有し人的 能力の向上を促進する役割を担うことも可能と考えられ る. 情報を活用する際のあるべき姿を考察した. b) 鉄鋼業における労働災害分析結果を基に IT を活用し た安全管理システムの有効性を検証した. c) 設計ガイドの開発では,産業現場での実用性を考慮 してガイドをタイプ A,B,C の階層化モジュール構 成として構築した.また,事業場のシステム導入担 7 おわりに 当者が後述するリスクアセスメント総括表などのい 団塊世代のベテラン職員の大量退職や,不況時の採用 くつかの表を埋めるだけで比較的簡単にシステム設 抑制による若手人材の不足により,安全管理のノウハウ 計に必要な安全上の要求事項を抽出できるように配 が現場から消失しはじめるなど,様々な要因による労働 慮した. 安全衛生水準の低下が懸念されている.また,こうした 以上の結果は,第 11 次労働災害防止計画に掲載された 状況を証明するかのように,作業,環境的要因や管理的 「IT を活用した安全衛生管理手法の普及促進」に活用で 要因による労働災害が発生している.そこで,人の不安 Vol. 1, No. 2, pp. 119-130 (2008) 130 きると考える. 新しい安全衛生管理手法の構築」実証試験報告書.2007 および 2008. 謝 3) 辞 ISO12100-1 , Safety of machinery ― Basic concepts, general principles for design―Part 1:Basic terminology, 本報は,独立行政法人労働安全衛生総合研究所が実施 methodology. 日本規格協会;2003. した「IT を活用した新しい安全管理手法の構築に関する 4) 委員会,システム設計ガイド構築委員会」1),社団法人 梅崎重夫,清水尚憲.危険点近接作業の災害防止戦略に関 日本鉄鋼連盟が実施した「IT を活用した新しい安全衛生 する基礎的考察.日本機械学会論文集(C編).2005; 管理手法の構築に関する実証委員会」2),及び同連盟が 71(711):3306-3313. 5) 実施した「大規模装置産業における安全衛生管理上の問 梅崎重夫,清水尚憲,深谷 潔.複数作業者が大規模生産 題点に関する調査研究委員会」7)での成果を基礎とした ライン内で行う作業を対象とした災害防止戦略の基礎的 ものである.紙上を借りて各委員と厚生労働省の高橋良 考察.日本機械学会論文集(C編).2005;71(709): 和,安井省侍郎,若林和也の諸氏,及び委員会運営に大 2832-2840. 6) 変な御尽力を頂いた当研究所の江川義之,木口昌子,清 水尚憲,中村隆宏,齋藤剛の諸氏に深謝する. 技術.2007;49(14):19-23. 7) 文 1) 献 川崎 篤,梅崎重夫,深谷 潔,清水尚憲,岡上正明,安 福慎一,福成雄三,藤森誠治,岡本浩志,小柳 健,福田 向殿政男,中村英夫,中尾政之,田辺文也,大和祐幸,福 康夫,山下三十志,山口有人,中北輝雄,安養 巧,加藤 田隆文,臼井伸之介,西野 濃,広瀬和信,梶岡圭一,川 光教,甲斐喜久.規模装置産業における安全衛生管理上の 篤,中北輝雄,木吉英典,梅崎重夫,濱島京子, 清 問題点に関する調査研究委員会報告書.社団法人日本鉄鋼 崎 水尚憲,江川義之.IT を活用した新しい安全管理手法の 連盟;2006. 8) 構築に関する委員会,システム設計ガイド構築委員会,独 2) 梅崎重夫,濱島京子.IT を活用した安全管理手法.配管 社団法人日本機械工業連合会, (株)野村総合研究所.平 立行政法人労働安全衛生総合研究所;2007 および 2008. 成 15 年度,産業事故の再発防止に向けた調査研究報告書. 社団法人日本鉄鋼連盟,厚生労働省事業「IT を活用した (社)日本機械工業連合会;2004. Development of Safety Management Approach using IT ―Proposal of Guidelines to Assist the Decision on Safety Requirements in Safe Design Process― by Kyoko HAMAJIMA*1, Shigeo UMEZAKI*2, Hidenori KIYOSHI*3 and Teruo NAKAKITA*3 In recent years, many operators in Japan have been facing the problem of declining skills in occupational safety management. Operators have not been sharing adequate know-how about safety because they have had no opportunities to share skills and information. One reason for this problem is the mandatory retirement of experienced operators. Under these circumstances, the occurrence of accidents caused by insufficient safety management has increased. For this reason, in order to support inexperienced operators’ attention and skills, we suggest an operator support system using IT. The database system including information for safe operations, the assisting system for communication among many operators, and the observation system using RFID tags for identifying individual operators were proposed as a general-purpose system of safety management. New guidelines to assist decisions on safety requirement in a safe design process were also proposed to make adequate design of these systems. Key Words: ISO12100, safety management, labor accidents, IT, system design, the year 2007 problem. *1 Electrical Safety Research Group, National Institute of Occupational Safety and Health, Japan *2 Mechanical Safety Research Group, National Institute of Occupational Safety and Health, Japan *3 The Japan Iron and Steel Federation 労働安全衛生研究