Download PDFファイル2.93MB

Transcript

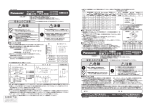

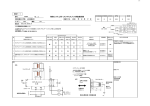

スライド 1 07.02.07 Takahashi 日機連・講演会 製造者に求められる安全な設計・製造 1. 災害の実態と業界動向 2. 製造者サイドの業務改善状況 3. 求められる機械安全の実際と課題 4. 推進事例 (安全規格の策定) コマツ技術アドバイザ 高橋 岩重 1 スライド 2 Takahashi 1.災害の実態と業界動向 ・災害データから見えてくるもの・・・何故変わらない ・行政の機械安全推進・・・リスクアセスメントの普及 ・安全基準の認識・・・ユーザの安全認識の高まり 2 スライド 3 Takahashi プレス機械による災害発生状況 (被災者数 単位:人 休業4日以上) 年 平成12年 平成13年 平成14年 平成15年 平成16年 被災者 数 1,407 1,119 1,039 1,116 1,121 死亡者 3 3 4 0 3 稼動台 数 261,349 254,230 244,821 233,988 231,311 06中災防調べ 3 スライド 4 ■ 行政動向 安衛法の改正 Takahashi 法令の最低基準である危険防止の基準を遵守するだけでは その義務は果たしていない。 労働安全衛生法 労働安全衛生法等改正法により改正さ れた新たな規定 第28条の2 2005.11.02.公布・2006.04.01施行 第1項 企業が自主的に個々の事業場のリスクを評価し、その結果に基いて労働 災害防止のための適切な措置を講ずることを努力義務とする。 第2項 危険性・有害性の調査等が適切かつ有効に実施されるための指針を公表 する。 ISO等においてリスクアセスメント(Risk Assessment)等の用語で 表現されているものである 4 スライド 5 【指針】 Takahashi 本指針を踏まえ、特定の危険性又は有害性の種類等に関す る詳細な指針が別途策定されるものとする。詳細な指針には、 「化学物質等による労働者の危険又は健康障害を防止するた め必要な措置に関する指針」、機械安全に関して厚生労働省 労働基準局長の定めるものが含まれる。 個人の経験と能力のみに依存せず、 組織的かつ継続的に実施!! 本指針は、「労働安全衛生マネジ メントシステムに関する指針」 (平成11年労働省告示第53号)に定める 危険性又は有害性等の調査及び実施事項の 特定の具体的実施事項としても位置付けら れるものである。 機械の包括的な安全基準に 関する指針 平成13年6月1日 基発第501号 5 スライド 6 Takahashi 2.製造者サイドの業務改善状況 ・求められる安全技術のレベル・・・リスクアセスメントの実施 ・学習効果・・・講習会・シンポジュームで得る知識 ・・・机上の空論からの脱皮 ・評価と妥当性・・・適切なリスク低減の実態 ・客観的評価・・・社内第三者機能 ・・・セフティアセッサ制度 6 スライド 7 リスクアセスメント実施者における悩み ・事故・災害発生後の安全対策の妥当性が判断できない ・海外向け製品の安全設計が難しい ・第三者認証機関に指摘された事項の対策が難しい ・機械のリスクアセスメントの判断ができない ・新人設計者への教育ができない ・労働安全マネジメントシステムがわからない ・安全管理者に機械の安全知識が不足している ・電気/機械設計者に安全知識が不足している 7 Takahashi スライド 8 社内レベル向上活動 水準の確立 リスクアセスメント実施上の課題 実務と遊離しないことが肝要(理論に基づく実務である) 要素・手順 手法・必須知識 1 . 危 険 を 見 つ リスクアセスメン ける ト 手 法 を知 っ て (評価出来る) いること 2.方策を企画 する 安全方策カテゴ リを知っている こと 3.許容判断 する 受け入れられる 水準を知ってい ること 業務への反映・ アクション 尺度・重要さ 具体例 安全の知識と定義付 社 内 規 則 / 規 格 社内規則・規格 けを明確にできるか を作る。 ・リスクアセスメント実施要領 ・製品安全用語 ・安全設計業務フロー ・リスクアセスメント作業表 カ テ ゴリ を満足 する 標準化/メニュー メニュー 具体例(商品)をどれ 化する。 ・エリアセフティスキャナ ・バンパSW だけ持っているか ・PSDI ・フォトセル ・メカガード ・マットシステム 世界のどれだけの法 ・原価低減/ビジ 世界規格 規を知っているか ・ISO/IEC ネス化を図る。 ・EN 安全規格を水準とす ・OSHA ・付加価値安全の る判断力 ・ANSI OP販売戦略を ・NFPA 立てる。 ・CSA 8 Takahashi スライド 9 Takahashi ■総合査定(リスク評価基準と危険性レベル) S-F-P評価をし、下記に基づき危険性のレベル(Ⅰ~Ⅴ)を決定する。 R・KES 00.311.5 K社内規抜粋 被害の可能性 リスクアセスメント実施表作成要領 可能性 が高い 危険にさらされる頻度 危険を回避できる可能性 被 害 の 大 き さ 可能性 がある 可能性 が低い F2 ほとん どない F1 P2 P1 P2 P1 重大災害 S4 Ⅴ Ⅴ Ⅳ Ⅲ 重傷 S3 Ⅴ Ⅳ Ⅲ Ⅲ 軽症 S2 Ⅳ Ⅲ Ⅱ Ⅱ すり傷災害 S1 Ⅲ Ⅱ Ⅱ Ⅰ 9 ス ラ イ ド 10 ■対応する安全対策 R・KES 00.311.5 ①.危険性レベルと保護方策基準 リスクアセスメント実施表作成要領 Takahashi 保 護 方 策 本質安全設計 危険性 ①危険 レベル の除去 ②危険 の軽減 安全防護 ③ ガード 使用上の情報 ④保護 装置 ⑤警告 装置 ⑥警告 表示 ⑦取扱 説明書 ⑧方策 取らな い Ⅰ - - - - - - - ● Ⅱ ○ ○ ○ ○ ○ ○ ● (○) Ⅲ ○ ○ ○ ● (○) (○) (○) Ⅳ ○ ○ ○ ● (○) (○) (○) Ⅴ ○ ○ ○ ● 注1)○印:よりベターな方策で①、②、③・・・・と上位のレベルから優先的に方策を検討すること。 注2)●印:最低限とるべき方策 、(○)印:できれば避けたい方策 注3)警告表示、取扱説明書をリスク低減の手段に使ってはいけない。 10 スライド 11 2.製造者サイドの状況 Takahashi リスクアセスメントの結果からの保護方策 リスク無しと するもの リスク低減必要 領域 リスク低減達成 実行 不可能 極めて 得られる 不相応 効果が小 ISO14121リスクアセスメントの原則 受忍可能な残留リスク領域 適切なリスク低減 残 受入れられる残 留リスク領域 残留リスク リスク低減に要するコスト IEC61508-5 電気・電子安全関連系 合理的に実現可能な最低の水準 (ALARP)又は便益が期待される場合 11 に限り受入れられる ス ラ イ ド 12 規格JIS B9700-1(ISO12100-1)に規定されている 適切なリスクの低減 の達成の記述として Takahashi 次の各々の質問に対して肯定の答えを与えることができたときに達成されたと考えて よいとしている。 ①すべての運転条件およびすべての介入方法を考慮したか ②保護方策による危険源の除去またはリスクの低減を実施したか ③危険源は除去されたか、または危険源によるリスクは実現可能な最も低いレベルまで 低減されたか ④採用する方策によって、新しく危険源が生じないのは確かであるか ⑤使用者に残留リスクについて十分に通知し、かつ警告しているか ⑥保護方策の採用によってオペレータの作業条件が危うくならないのは確かであるか ⑦採用した保護方策は互いに支障なく成り立つか ⑧専門および工業分野の使用のために設計された機械が非専門および非工業部門で 使用されるとき、それから生じる結果について十分考慮したか ⑨採用した方策が機械の機能を遂行する上で、機械の能力を過度に低減しないのは確 かであるか 12 ス ラ イ ド 13 ■リスク低減のための運用と活動 Takahashi 設計時点のリスクアセスメント実施 リスク低減 設計者 ・本質安全設計 ・安全防護方策 ・残留リスクに関わ る使用上の情報提供 実施と記録 責任者を明確に 3ステップ メソードの徹底 社内安全規格整備 (国際安全規格との 整合) 安全性の妥当性確認 国際安全規格に適合した方策 設計図面への反映 リスク評価の妥当性検証 セフィアセッサ 製品安全分科会 任命 リスク低減方策の妥当性検証 社内 第三者 機能 国際安全規格に適合した対策仕様のアドバイス 製品安全マスタの 役割 設計、製造部門への製品安全に関わる啓蒙活動 13 ス ラ イ ド 2.製造者サイドの状況 Takahashi 14 ■安全技術者に求められる資質 (セフティアセッサ) 能力 経験 解っている ■設計開発 ■仕様書作成 ■リスクアセスメント ■リスク評価 ■妥当性確認 ■企画立案 ■調整作業 ■折衝 知識 知っている ●技術的専門知識 ●国際規格に関する知識 ●安全衛生法等法規 ●最新技術情報 ●最新規格情報 ●業界内外情報 ●グローバル最新情報 14 ス ラ イ ド Takahashi 15 3.求められる機械安全の実際と 課題 ・リスクアセスメントから見えてくるもの・・・実態と課題 ・実態と課題・・・予見可能な誤使用 ・・・制御システム故障時の機械の挙動 15 ス ラ イ ド 16 ■ 機械に関わる災害の低減 (製造者) Takahashi 安衛法第3条第2項 製造者の安全配慮責務 機械設備の 安全化 基発第501号(平13) 機械の包括的な安全基準指針 機械の設計・製造者の責任で行われることが前提 災害時の補償 事前責任 予測が可能で回避が可能である原因による災害 事前に予防する責任 事前責任を果すための手段 リスクアセスメント 予見可能な誤使用 危険源をすべて洗い出し、その中から 危険状態を漏れなく特定する。 制御システム故障 時の機械の挙動 リスクの低減 16 ス ラ イ ド Takahashi 17 機械の「意図する使用」 ● 製造者が提供した情報に基づく機械の使用、 または機械の設計、製作および機能に基づき一般 的であるとみなされる使用。 ● 意図する使用については合理的に予見可能な 誤使用を考慮のこと。 ● 予見可能な誤使用についてはリスクアセスメント の際に次の挙動を特に考慮すべきである。 17 予見可能な誤使用 注意の誤り 誤りはどうして起きるのか 製品安全 危険源の特定(同定) 教 育・ 訓練 管理・ 監督 漏れていませんか !? 記憶の誤り 意図しない行為 誤りの種 行動の誤り 安全性に背いた行為 誤使用 使用安全 故意の違反 意図した行為 機械の「意図する使用」 リスクアセスメントの盲点 1.製造者が提供した情報に基づく機械の使用 2予見可能な誤使用 18 Takahashi 本 質 安全 18 設防計 安全 護 ス ラ イ ド ス ラ イ ド Takahashi 19 制御システムのリスクと方策 要因 設計誤り・不 適切な部分 構成部品の 故障発生 1. 機械起動 ・ 停止の論理的原則 防止 2. 動力中断後の再起動防止 動力源の変 動・故障 3. 非対称故障モード要素の使用 4. 重要構成部分の二重化 安全設計 安全方策 5. 自動監視の使用 6. プロセッサ採用上の注意事項 7. 手動制御装置に関する安全原則 8. 制御 ・ 運転モードの取り扱いの留意事項 19 ス ラ イ ド 誤操作による危険防止(国際規格の整合事例) 20 条 誤操作源 設計 Takahashi 方策 1. 起動・停止 運転モードの選択 容易にできる 2. 明確な識別 誤認 マルチSW.の排除 3. 操作の方向 運転動作の方向と一致させる 上下、左右SW.のレイアウト 4. 操作量・操作の抵抗力 実行される動作の量と対応 押圧・ストロークデューティ 5. 動作により危険が生じる 場合の操作 意図的な操作によってのみ可能 とする キー操作、二段操作 6. 操作部を動かしているときの 動作する操作 操作部分を動かすことをやめた とき自動的に中立位置へ戻る オルタネイトSW. 7. キーボード等で行う操作 動作との間に一対一、動作前に 操作を解除 デスプレィ等に実行動作表示、 電子記憶排除 8. 作業時の保護手袋等の使用 操作上の制約考慮 9. 非常停止装置の操作部分の予 想される強度 操作の際の負荷耐量 10. 表示位置と視認性 操作位置から視認できる位置 600~1900/600~2000 11. 迅速かつ確実に操作できる 操作機器の位置・配置 操作盤の分離/統合 12. 安全な操作位置 安全防護領域の外に設置 安全防護領域内設置釦排除20 (非常停止、テーチィング除ク) 大きさ、位置 ムートン手袋と運転押し釦 マッシュルーム型からずんぐり型 足蹴りSW. ス ラ イ ド Takahashi 21 4.推進事例 ・業界での機械安全の取組み事例・・・鍛圧機械工業会活動 ・サーボプレスの安全規格策定・・・要件事例 ・要件方策によるリスクアセスメントの平準化・・・省力化(C規格) 21 ス ラ イ ド サーボプレスの事例 22 Takahashi 安全要求事項と方策 タイミングベルト サーボモータ ボールスクリュー リニアセンサ 22 ス ラ イ ド 23 サーボプレスの規格化への取組み Takahashi 1000 億円 899 26.0 830 800 642 600 400 200 316 42 6.1 66 7.4 0 2003年 サーボプレス 2004年 30.0 25.0 20.0 15.0 10.0 5.0 0.0 % サーボプレス比率 2005年 C/B付従来機 構成比 平成18年3月発行 第10次労働災害防止計画 日本鍛圧機械工業会規格 厚労省 H15~H19 サーボプレスー 機械の安全化の基本となる基準・ 規格の性能規定化、並びに個別機 械の基準規格の国際整合化及び 安全要求事項と方策 TI 103 (2006) 23 民間規格の活用促進を図る ス ラ イ ド 24 !! ! 2006.06.22 日刊工業新聞 24 Takahashi ス ラ イ ド サーボプレス Takahashi 安全要求事項と方策 25 (JFMA TI103 5項) 委員会指針 (工業会) 内 容 1. 一定の安全基準とリスクに対 業界として安全でない機械を市場へ する安全方策の考え方を示 出さない。 す。 2. 国際法規または国家法規と の整合を図る。 国際法規を始めとする最近の法規動 向は構造規格から機能規格に変わっ て、自己責任が主流となる。 3. 新技術、システムと関連制御 および動力源に特化した内 容の規格が必要である。 (例)従来のC/B付機械プレスの安全要 件は成熟されたものがあるのに対し、 サーボプレス等の電気、制御の安全 要件を確立させる必要がある。 4. リスクアセスメントによって当該リスク 安全防護方策の妥当性、 の大きさを評価し、そのリスクが許容 製造者の安全設計説明責任 可能となる必要な方策を実施する を果す。 25 ス ラ イ ド 26 サーボプレス サーボプレス特有の構造要件の検討(着眼点) サーボプレス要件 検討項目 サーボ電力系および制御系 1. 電気保護装置 の必要なプロテクタ、 電源変動の影響等 ノイズによる誤作動 2. ノイズ 周辺機に与える影響 Takahashi 展開 電気設備 IEC60204-1 EMC EN61000 EN55011 3. CNCの安全 要件 プレスの安全停止と停止維 持 暴走対策 ソフトウェア 電気・電子部品および システムの寿命による故障 電気故障 4. 電気的寿命 IEC61508 ISO13849-1 26 ス ラ イ ド サーボプレス Takahashi 27 構造規格の原点 ・ハンドインダイ作業をベース ・従来のクラッチブレーキ付きプレスの安全方策よりも劣ってはならない。 事象/部位 サーボ ロック(停止) 機械式 2 ブレーキ 1 3 スライド 上昇行程 C/B付プレスの相 問題となるシステム 当するシステム スライド下降行程の クラッチ・ブレーキ システム サーボ制御不能 ブレーキモニタ オーバラン監視シ ステム ミューティング メィンシャフト相対 ロータリカム F/W慣性逆転不可 27 ス ラ イ ド 28 サーボプレス事例 ■急停止時間 (JFMA TI103 5.1.5 ) 制動・停止の手段 Takahashi 機構・システムの安全方策 電動機エネルギーを遮断する。 電力遮断を冗長+監視 電源遮断 機械式 ブレーキ Ex. 2コンタクタ方式、ドライバ sw+コンタクタ (付属書6.9) スライド等被駆動側の慣性エ ネルギーを制動する。 ブレーキのバネ 全体の50%が破損しても機 能するもの (5.2.2) 電動機を発電機として機械的 エネルギーを電気的エネル 回生、抵抗、蓄電 ギーに変え制動する。 制動etc.(4.1.18・ 4.1.19・5.1.11) 電気制動 安全装置の安全 距離 許容可能なリスク レベルとして 作られているか ? NO 急停止時間に加味 すべきではない。 YES 急停止時間に加味して 良い ス ラ イ ド 28 サーボプレス事例 Takahashi 29 ■急停止・非常停止 (JFMA TI103 5.1.6) 停止 カテゴリ 0 1 カテゴリ2の 禁止 (5.1.6.1) エネルギー除去 構成回路 (動力遮断) 電子ロジツク ハード ワイヤード遮断 通信ネットワーク (電気機械部品で /リンク 遮断のこと) 遅延回路 安全・保護方 策 (5.1.6.4) 電磁接触器の二重 冗長遮断等 安全立証 (5.1.6.2) 29 ス ラ イ ド 30 5.3 表示と情報の開示 (13page 10条項) サーボプレス事例 ■設計思想を反映する使用方法 (JFMA TI103 5.3.1.1) リスクに対応 する安全・保 護方策 ハンドインダイ プレス ノーハンドイン ダイプレス リスクアセスメ ントの提供 (安衛法28条の 2) 方策 (設計)の 違い ユーザに 知らせる 義務 情報開示 ●ノーハンドインダイ(自動)プレスとしてリスク低減されたプレス がハンドインダイで使われるリスク ●容易にハンドインダイとして使える構造のプレスはその配慮 が必要 30 Takahashi ス ラ イ ド ■主要装置、部品強度と表示 (JFMA TI103 5.3.2) 31 Takahashi サーボプレス事例 保守点検の変化 予兆 従来プレス (C/B付) 機械的寿命概念 サーボプレス 電気的寿命を主体と した概念 異音・発熱・臭い 電気故障は予兆 なく突如に起こる 事前予知極めて 困難 ! 設計された寿命を使 用者に伝える配慮 31 ス ラ イ ド 32 サーボプレス事例 ■停止状態の表示 (JFMA TI103 5.3.4) スライドの停止 状態 サーボ停止 停止カテゴリ2 サーボ電源遮断 Takahashi 作業者の危険 リスク低減 (段取・保守・点検) (追加の保護方策) 停止の区別が明 停止の状態が容 確に判断できるこ 易に判別できる とが必要(5.3.4.1) 配慮(5.3.4.2) 停止カテゴリ0 両方を有する 電源ランプが消えるか ら「サーボ電源遮断」 等は好ましくない。 10mm/sで 運転可能 停止の定義 サーボモータが付勢(サーボ・オン)されていない状態でスライド速度10mm/s~20mm/s に達している状態。 5.1.6停止より 32 ス ラ イ ド 33 サーボプレス ■サーボシステムを使用している機械の安全基準(例) 工作機械 Takahashi 工作機械等の制御機構のフェールセーフに 関するガイドラインの策定について H10.07 基発第464号 工作機械の安全通則 昭55.02 JIS B6014 産業用ロボツトの使用等の安全基準に関する 昭58.09 技術上の指針 技術上の指針 公示第13号 産業用ロボット・ロボツトシステムのための安 産業用ロボット 全性に関する要求事項 平11.米国規格 ANSI / RIA R15.06 産業用マニピュレーティングロボット-安全性 昭58.03 JIS B8433 サーボプレス-安全要求事項と方策 サーボプレス H18.03 業界規格 (日鍛工) JFMA TI103 33 ス ラ イ ド Takahashi 34 ■事故に共通する課題 エレベータ、ガス瞬間湯沸器、プールの吸水口、紙用シュレッダ合次ぐ 事故に共通する課題 モノと人、情報の3本柱で 要素 事 象 対応 モノ 安全装置が有効に働かな かった。 安全な機械を 作る。 人 不適切な保守によって安全 性が低下していた。 安全な機械を 維持する。 情報 事故情報を適切に共有でき れば未然に防げた。 責任を追う情 報からの脱皮。 34 ス ラ イ ド Takahashi 35 機械安全のグローバルスタンダード 製造者が要求される安全に対して考えること ● 全ての海外安全法規はグローバルスタンダードで統一され、 国内で行われている対応と同じグレイドで実施されることが 理想。 35 ス ラ イ ド 36 機械安全のグローバルスタンダード Takahashi 製造者が要求される安全に対して考えること ● 全ての海外安全法規はグローバルスタンダードで統一され、 国内で行われている対応と同じグレイドで実施されることが 理想。 ● グローバルスタンダードに従わない過剰な対応は製品の コストに影響し、国際競争力を失うことになる。 ● 日本製品のグローバルスタンダード対応は過剰か全く不備 かの両極端。 ● グローバルスタンダードを合理的に対応すればトータルとして それ程大きなコストアップにならない。 ユーザの要求する安全仕様もグローバルスタンダードに設計 36 段階から対応すれば更に両者にとってコスト低減可能となる。