Download 取扱説明書 - ダイヘン

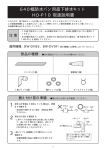

Transcript