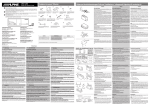

Download Prozess Pumpen -> Spiralgehäusepumpen LS, LC, LCP

Transcript