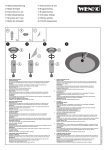

Download Fisherr Ventile EHD, EHS und EHT NPS 1

Transcript