Download MI3 - Fluke

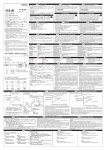

Transcript