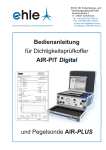

Download BGR 500

Transcript