Download PX 9 D 0310.qxd - Sumitomo Drive Technologies

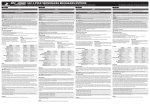

Transcript